3D-gedrucktes Extrusionswerkzeug für die Ziegelherstellung

Der Ziegel wird zum High-Tech Produkt

Ein moderner Ziegel muss sehr vielen Ansprüchen gerecht werden. Steigende Energiekosten und immer strengere Vorgaben beim Neubau lassen die Anforderungen an die thermische Isolation eines Ziegels stetig steigen. Relevante Eigenschaften sind zudem die Schalldämmung und die mechanische Stabilität. Durch diverse Entwicklungen der letzten Jahre ist der Ziegel schon längst kein einfacher Backstein aus Ton mehr, sondern vielmehr ein High-Tech Produkt geworden. Verständlich, dass so in den letzten Jahren auch die Ansprüche an die Formgenauigkeit immer weiter gestiegen sind. Der ungebrochene Trend zu mehr Schalldämmung zwingt die Hersteller nicht nur feinere Hohlräume und dünnere Stege zu fertigen, sondern auch teilweise durch ein raffiniertes System den Schall zu zerstreuen, ähnlich wie bei einem Schalldämpfer. Dies wird durch eine schallschluckende Wand im Inneren des Ziegels erreicht. Man spricht von einer Funktionalisierung des Ziegels.

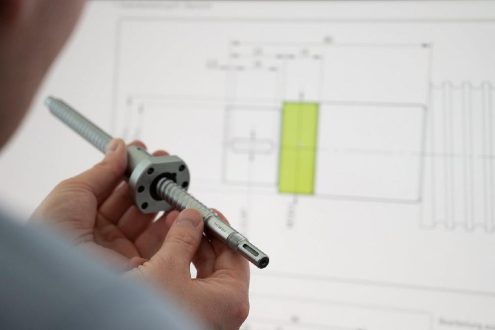

Auf das Extrusionswerkzeug kommt es an

Die Ziegel werden mittels Extrusion hergestellt, bei welcher die keramische Masse (Ton) durch ein Mundstück gepresst wird. Das Lochbild des Ziegels wird mithilfe der Platzhalter, der sogenannten Extrusionskerne, erzeugt. Während der Extrusion umströmt der Ton die Extrusionskerne im Mundstück und hinterlässt danach Hohlräume, was schlussendlich das Layout des Ziegels aus Stegen und Hohlräumen ergibt. Das präzise einzustellende Lochbild macht die Auslegung des Mundstücks extrem aufwendig. Denn mit zunehmender Komplexität treten im Mundstück Inhomogenitäten in der Materialströmung, sowie Verwirbelungen und unerwünschte Texturen auf. Um dem entgegenzuwirken muss idealerweise die Geometrie jedes einzelnen Extrusionskerneseinzigartig sein, um an der jeweiligen Stelle einen optimalen Fluss zu garantieren.

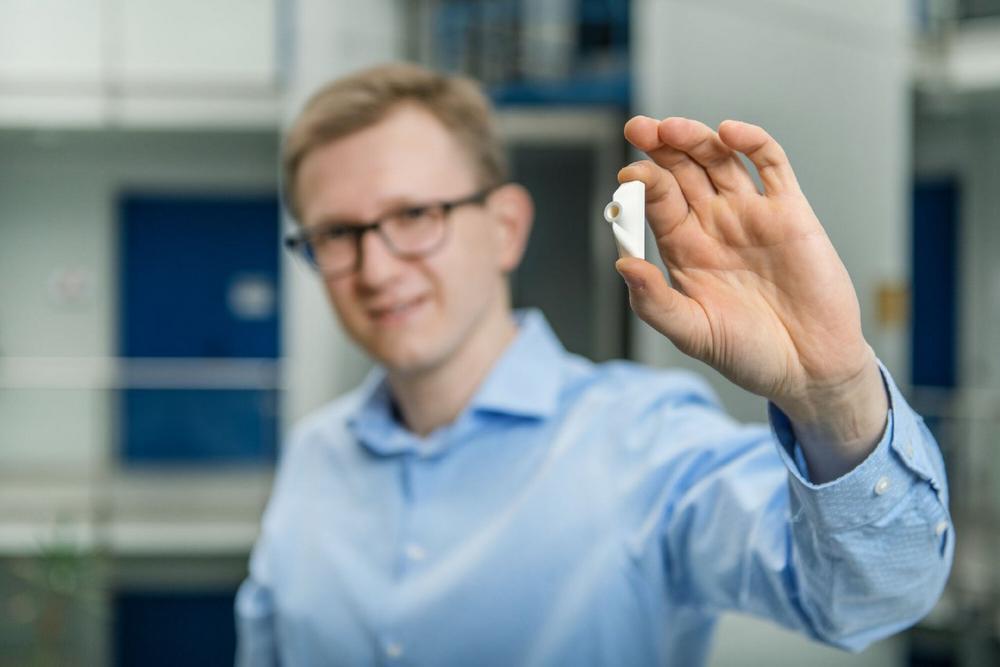

Mit Keramik 3D-Druck zum perfekten Extrusionswerkzeug

Für ein Entwicklungsprojekt mit unserem Partner Mein Ziegelhaus, dem Forschungszentrum des Mittelstandsverbundes für Ziegel, konnten wir mit unserem 3D-Druck topologieoptimierte Extrusionkerne aus hochreinem Aluminiumoxid (Al2O3) herstellen. Damit konnten wir innerhalb von wenigen Wochen die Entwicklung neuer Ziegellayouts vorantreiben und das zu vergleichsweise geringen Kosten. Unsere 3D-gedruckten Extrusionskerne aus Aluminiumoxid sind so hart und verschleißfest wie Saphir. Dadurch konnten die 3D-gedruckten Extrusionskerne auch deutlich höhere Standzeiten erreichen als es mit konventionellen Stahlkernen möglich gewesen wäre. Unser Entwicklunsgprojekt hat gezeigt, dass man mit dem 3D-gedruckten Extrusionswerkzeug aus Keramik in der Ziegelfertigung schneller, innovativer und auf lange Sicht günstiger aufgestellt ist als mit den konventionellen Werkzeugen aus Stahl.

Keramik 3D-Druck hat noch viel Zukunftspotential

Das Projekt hat uns gezeigt, dass der Einsatz des keramischen 3D-Drucks zur Fertigung individueller Extrusionskerne bestens funktioniert. Mit den neuen Erkenntnissen aus dem Projekt kann die Fertigung von Ziegeln in Zukunft noch weiter optimiert werden. Und dank dem 3D-Druck ist jede Anpassung schnell umsetzbar.

Die Kompetenz von Hilgenberg-Ceramics erstreckt sich über die Schnittmenge des 3D-Drucks und der technischen Keramik. Zusammen mit unseren Kunden realisieren wir neuartige und individuelle Produkte. Dazu verwenden wir unsere 3D-Drucktechnologie und unser Know-How in technischer Keramik. In Deutschland und der EU zählen wir damit zu den wenigen Anbietern, die diese zwei Kompetenzen vereinen.

Wir erzielen so mit der additiven Fertigung der technischen Keramik einen Mehrwert für unsere Kunden, denn die Einsatzfelder reichen von Medizintechnik über Dental und Maschinenbau bis hin zu Sensortechnik und Hochtemperaturheizsystemen. Der keramische 3D-Druck wird vor allem dort eingesetzt, wo hohe Ansprüche an Designfreiheit und besondere Anforderungen an das Material gestellt werden. Als Werkstoffe für den 3D-Druck bieten wir die Keramiken Aluminiumoxid (Al2O3) und Zirkonoxid (ZrO2) an. Zudem bieten wir auch Fused Silica als Werkstoff an, z. B. für Investment Casting Kunden.

Hilgenberg-Ceramics GmbH & Co. KG

Rheinstraße 60A

56203 Höhr-Grenzhausen

Telefon: +49 (2624) 92799-90

https://hilgenberg-ceramics.de/

Telefon: +49 (2624) 92799-90

E-Mail: info@hilgenberg-ceramics.de

![]()