Im Praxistest von Findling Wälzlager

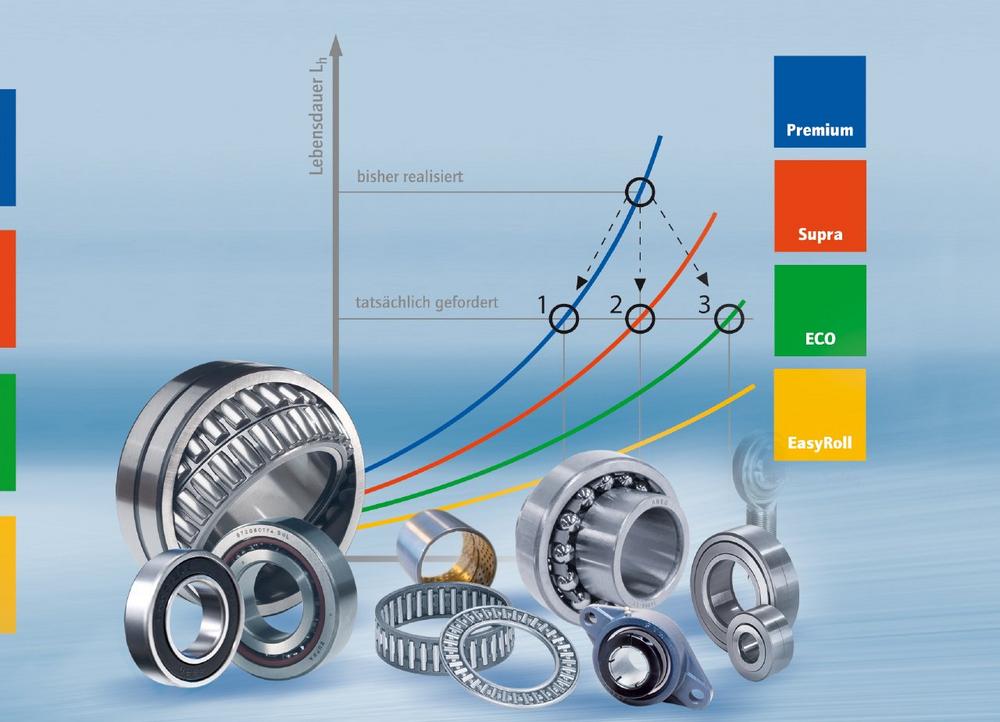

„Die Ausgangslage war ein Anwendungsfall, bei dem der Kunde anstelle eines Premium-Zylinderrollenlagers ein Produkt der Eco-Leistungsklasse nutzen wollte“, schildert Klaus Findling, Geschäftsführer von Findling Wälzlager. „Der Wechsel würde zu erheblichen Preiseinsparungen führen, gleichwohl wollte der Kunde keine Kompromisse bei der Lebensdauer seiner Aggregate eingehen.“ Grundlage waren theoretische Lebensdauerberechnungen nach der ABEG®-Methode durch Findling Wälzlager. Diese ermöglichen eine transparente und berechenbare Entscheidungsgrundlage zur Vermeidung von Über- und Unterdimensionierung von Wälzlagern und identifiziert so weniger kritische Lagerstellen. Ein Wechsel der Leistungsklasse kann so Einsparpotenziale von 25-30 % realisieren.

Theoretische Werte praktisch überprüfen

Der Kunde wünschte sich zur praktischen Überprüfung der theoretischen Werte nach ABEG® einen verkürzten Lebensdauertest sowie praktische Feldversuche. Das besondere Interesse galt dabei folgenden technischen Parametern: Form- und Lagetoleranzen, Laufbahn- und Rollengeometrie sowie Materialreinheit. Standardmäßig wird die Radialbelastung der Lager in einem Lebensdauertest auf 1/3 der dynamischen Tragzahl festgelegt. Im vorliegenden Test wurde die dynamische Tragzahl des bestehenden Premium-Lagers (232 kN) herangezogen. Dadurch ergibt sich eine Radialbelastung von 77,3 kN. Die Drehzahl wurde auf 3000 U/min festgelegt. Rein rechnerisch ergibt sich daraus eine nominelle Lebensdauer von L10h = 216,3 h. Die nominelle Lebensdauer L10h hat sich viele Jahre als zuverlässiges Kriterium für die Auslegung von Wälzlagern erwiesen. In der Praxis zeigte sich, dass bei besonders günstigen Verhältnissen die errechnete nominelle Lebensdauer weit überschritten werden konnte. Das Ziel des Tests ist es aus diesem Grund, das Dreifache dieser Dauer, also 3xL10h = 648,9 h zu erreichen. Wenn dieses Ziel ohne Ausfall erreicht wird, wird der Test verlängert, bis ein Lager ausfällt, oder ein Maximum von 4xL10h = 865 h erreicht wird. Eine Verschleißanalyse im Anschluss sollte zusätzlich Aufschluss über den Stand der Materialermüdung, sonstige Schadensbilder und die zu erwartende Lebensdauer geben.

Technische Unterschiede und Materialreinheit

Doch welche Ergebnisse brachten die Tests nun konkret? Tabelle 1 zeigt, dass die beiden zu vergleichenden Lager Abweichungen in der Rundheit, Welligkeit und Rauheit der Oberfläche aufweisen. „Das ist ein zu erwartender Unterschied, der auf die günstigeren Herstellungskosten der Eco-Lager zurückzuführen ist“, erklärt Janek Herzog, Anwendungsingenieur bei Findling. „Das erklärt im Übrigen auch das unterschiedliche Geräuschverhalten der Lager.“ In der Abbildung 3 und 4 ist eine leichte Erhöhung der Schwingbeschleunigung bzw. der Vibration und des Reibmoments bei den ABEG-Eco Lagern erkennbar. Diese Abweichungen kommen jedoch erst bei höheren Drehzahlen zum Tragen. Der Test wurde bei 3000 1/min durchgeführt, die reale Betriebsdrehzahl liegt nur ungefähr bei der Hälfte. Somit sind diese Merkmale im realen Betrieb noch unkritischer.

Kaum Unterschiede ergaben sich hingegen bei der Untersuchung der Materialgüte: Materialreinheit, Gefügestruktur, Menge und Größe nichtmetallischer Einschlüsse, Karbidverteilung und Härte lagen bei beiden Wälzlagern auf einem vergleichbaren und hohen Niveau. „Die Materialreinheit ist ein wichtiger Parameter für die Lebensdauer eines Wälzlagers“, so Janek Herzog. „Materialfehler, Fremdpartikel, nichtmetallische Einschlüsse wie Oxid- und Sulfidanteile sowie eine inhomogene Karbidverteilung begünstigen die natürliche Materialermüdung des Stahls bei der hochdynamischen Belastungssituation im Betrieb.“

Wälzkörper und deren Kontaktgeometrie

Die Anzahl und Größe der Rollen sind sowohl beim getesteten Premium-Produkt als auch beim Eco-Produkt identisch. Unterschiede zeigten sich jedoch bei der Profilierung der Wälzkörper. Zylinder- oder Nadelrollen weisen einen Linienkontakt zur Laufbahn auf. Dadurch entsteht bei Belastung im Betrieb eine Lastverteilung über die gesamte Rollenlänge. Kleinste Schiefstellungen einer zylindrischen Rolle konzentrieren diese Last auf deren Kante, wodurch hohe, schädliche Kantenspannungen entstehen. Um diese Kontaktspannungen zu vermeiden, werden Zylinder- und Nadelrollen für gewöhnlich mit einem balligen oder logarithmischen Rollenprofil hergestellt. Höhe und Form der Profilierung sind herstellerabhängig und werden auf Basis des verfügbaren Know-hows für jeden Lagertyp festgelegt. Das Premium-Produkt hatte ein sehr gut ausgeprägtes logarithmisches und das Eco-Lager ein für diese Leistungsklasse und dieses Preisniveau typisches balliges Profil. Interessant ist daher, ob diese Eigenschaft einen wesentlichen Unterschied im Lebensdauertest hervorruft.

Einstiche zwischen Laufbahn und Borde

Ein weiterer Punkt, der sich auf die Lebensdauer von Zylinderrollenlager auswirkt, ist die Ausformung der Einstiche zwischen der Laufbahn und den Borden. Diese Einstiche sind das Resultat eines zusätzlichen Arbeitsschrittes in der Herstellung. Der Hintergrund: Durch die angesprochene hochdynamische Belastungssituation entsteht ein wechselnder Kraftfluss zwischen Laufbahn und Borden. Ohne Einstich würde diese Kraft um eine scharfe 90°-Ecke geleitet werden, was durch den sogenannten Effekt der Kerbwirkung zu hohen und schädlichen Spannungen im Material führt. Dies wiederum führt zu einer verkürzten Lebendsauer. „Die Qualität der Einstiche lässt sich hinsichtlich deren Kreisform bewerten“, erläutert Janek Herzog. „Im Optimalfall ist der Einstich als Kreisbogen ohne Kanten oder Ecken ausgeführt.“ Abbildung 2 zeigt den Einstich des untersuchten Eco-Zylinderrollenlagers, das Premium-Wälzlager zeigt einen vergleichbar guten Einstich auf hohem Niveau.

Ausgezeichnete Noten bei der Lebensdauer

„Verschiedene Lebensdauerberechnungen führen zu verschiedenen Ergebnissen“, erläutert Janek Herzog. „Hintergrund ist, dass komplexere Berechnungs- und Simulationsmethoden aufwändiger sind, dafür aber auch mit mehreren Parametern genauer die Realität abbilden können.“ Da der Betrieb in der Praxis jedoch immer komplexer und vielschichtiger ist, als Simulationen es abbilden können, haben reale Lebensdauertests einen hohen Stellenwert und eine gute Aussagekraft.

Besonders interessant – und überraschend – sind daher die Ergebnisse des Lebensdauertests: Alle acht getesteten Lager, vier Premium und vier Eco, haben im Lebensdauertest die maximale Testdauer von 4xL10 ohne Ausfall erreicht. Durch die nach der ABEG-Methode korrigierte, rechnerisch geringere, Lebensdauer des Eco-Zylinderrollenlagers von L10hEco = 131,65 h erreichten diese Lager nach der Testdauer von 865 h genau genommen nicht nur das 4-fache, sondern das 6,5-fache der erwarteten Lebensdauer.

Nach dem Test wurden die Lager zusätzlich auf vorhandene Schadensbilder untersucht, um Rückschlüsse auf die Leistungsfähigkeit ziehen zu können. Dabei fiel lediglich das bekannte Phänomen des sogenannten Einlaufverschleißes auf, den Abbildung 3 in ungefähr den ersten 1.000 Minuten des Lebensdauertests zeigt. Durch die Überrollung werden feinste Rauheitsspitzen abgetragen, wodurch die Oberflächenrauheit und somit auch die Vibration des Lagers sinkt. Durch die Auswertung dieser Frequenzen können Rückschlüsse auf die Materialermüdung bzw. die Beschädigung des Lagers gezogen werden. Zusätzlich zeigen Parameter, wie die Vibration und Reibung, die Feinheit der gefertigten Form- und Lagetoleranzen, wie z.B. Rundheit, Welligkeit und Rauigkeit.

„Insgesamt haben sich die Eco-Lager in den Tests ausgezeichnet geschlagen“, resümiert Janek Herzog. „Dem Wechsel des Kunden auf diese preisgünstigeren Produkte steht somit nichts mehr im Weg.“ Der ausführliche Praxistest belegt zudem, dass die Qualität und Leistungsfähigkeit der Produkte auch bei erheblichen Preisvorteilen realisierbar und maßgeblich von der Materialgüte des Wälzlagerstahls abhängig sind.

Mit mehr als 16 Millionen verkauften Produkten pro Jahr beweist die Findling Wälzlager GmbH seit über 100 Jahren ihre Verantwortung und Begeisterung für die Wälzlagertechnik. 1919 gegründet, ist man heute ein hochspezialisiertes und weltweit agierendes Unternehmen. Fundament dieses Erfolges ist ABEG®: Mit der auf Leistungskennwerten basierenden Auswahl- und Berechnungsmethode lässt sich das technisch wie wirtschaftlich optimale Wälzlager ermitteln. Mit der Erfahrung und dem Produktwissen aus tausenden Kundenanforderungen entwickelte sich zudem ein einzigartiges Dienstleistungsangebot von der anwendungstechnischen Beratung, der Schadensanalyse und Lebensdauertests bis hin zu herstellerunabhängigen Schulungen. Mit einer eigenen Fertigung für sonderbefettete und modifizierte Wälzlager lassen sich komplexe Kundenanforderungen flexibel und zeitnah umsetzen. Diese Innovationskraft zieht das in dritter Generation inhabergeführte Unternehmen aus dem engen Dialog mit seinen Kunden.

www.findling.com

Findling Wälzlager GmbH

Schoemperlenstr. 12

76185 Karlsruhe

Telefon: +49 (721) 55999-0

Telefax: +49 (721) 55999-140

http://www.findling.com

Public Relations

Telefon: +49 (4181) 92892-36

Fax: +49 (4181) 92892-55

E-Mail: ie@koehler-partner.de

![]()