-

Chinalco bekräftigt Vertrauen in die Aluminium-Walztechnologie der SMS group durch Folgeauftrag für Tandem-Kaltwalzwerk

Das neue Kaltwalzwerk ist für die Verarbeitung anspruchsvoller Automobilgüten und Dosenblechen ausgelegt, die auf der ebenfalls von SMS group gelieferten neuen Warmbandstraße hergestellt werden Die maximal produzierbare Bandbreite beträgt 2.350 Millimeter bei einer minimalen Enddicke von 0,1 Millimetern Die jährliche Nennkapazität liegt bei rund 460 Kilotonnen Der Betriebsbeginn ist für Ende 2027 geplant Chinalco Southwest Aluminum (Group) Co., Ltd. (SWA) hat SMS group mit der Lieferung eines zweigerüstigen Tandem-Kaltwalzwerks (TCM) beauftragt, das im neuen Werk von SWA nahe Xipeng, China, errichtet wird. Mit diesem Projekt knüpfen beide Partner an den Auftrag für die Lieferung einer neuen Aluminium-Warmbandstraße an, den SMS im Jahr 2025 erhalten hat, und setzen ihre erfolgreiche Zusammenarbeit…

-

Chinalco reaffirms its confidence in SMS group’s aluminum rolling technology by placing follow-up order for tandem cold rolling mill

The new cold rolling mill is designed to process sophisticated automotive grades and can sheet, which will be manufactured on the new hot rolling mill, also supplied by SMS group The maximum strip width to be produced is 2,350 millimeters, with a minimum final gauge of 0.1 millimeters The rated annual capacity is around 460 kilotons Start of operations is planned for end of 2027 Chinalco Southwest Aluminum (Group) Co., Ltd. (SWA) has awarded SMS group the contract to supply a two-stand tandem cold rolling mill (TCM), which will be installed at SWA’s new facility near Xipeng, China. As a follow-up to the order placed with SMS to deliver…

-

Saudi Arabia’s Tahweel Metal orders a six-high aluminum cold rolling mill from SMS group for its new integrated aluminum foil rolling complex in Dammam

The aluminum cold rolling mill is designed to produce strips with a width of 2,200 millimeters and a final thickness down to 0.15 millimeters Tahweel will supply foil for the packaging and automotive industries, among others The investment in the aluminum plant is part of “Saudi Vision 2030,” a comprehensive economic development plan for the country Tahweel Metal Industry Company (TMIC) has signed a contract with SMS group for the engineering, manufacturing, and delivery of a six-high aluminum cold rolling mill for the production of high-quality aluminum strips. The plant will be the centerpiece of an integrated aluminum-foil complex to be built in Dammam Third Industrial City (Modon-III) on…

-

Das saudische Unternehmen Tahweel Metal hat bei SMS group ein Sexto-Aluminium-Kaltwalzwerk für das neue integrierte Aluminium-Folienwalzwerk in Dammam bestellt

Das Aluminium-Kaltwalzwerk ist für die Herstellung von Bändern mit 2.200 Millimeter Breite und bis zu 0,15 Millimeter Enddicke ausgelegt Tahweel wird Folien für die Verpackungs- und Automobilindustrie und weitere Branchen liefern Die Investition in das Aluminiumwerk erfolgt im Rahmen von "Saudi Vision 2030", einem umfassenden Plan zur wirtschaftlichen Entwicklung des Landes Riad, Königreich Saudi-Arabien. Die Tahweel Metal Industry Company (TMIC) hat einen Vertrag mit der SMS group für die Entwicklung, Fertigung und Lieferung eines Sexto-Aluminium-Kaltwalzwerks zur Herstellung hochwertiger Aluminiumbänder abgeschlossen. Die Anlage wird das Herzstück eines integrierten Aluminiumfolienkomplexes sein, welches in der Dammam Industrial City III (Modon-III) am Arabischen Golf errichtet wird. TMIC, deren Muttergesellschaft Tahweel Holding ein führender…

-

Kalyani Ispat beauftragt SMS group mit dem Bau der nachhaltigsten Hochgeschwindigkeits-Stabstahl- und Drahtstraße Indiens

Reduzierter CO2-Fußabdruck durch energieeffiziente Induktionsheiztechnologie Jahresproduktion von 500.000 Tonnen Baustahlprodukten Fertigung von Stabstahl mit einer Stärke von 8 bis 40 Millimetern und Draht mit einer Stärke von 5,5 bis 20 Millimetern Kalyani Ispat Ltd., eine Tochtergesellschaft der Rungta Sons Ltd. und ein führendes Unternehmen der indischen Stahlindustrie, hat SMS group mit der Lieferung einer High-Speed-Stabstahl- und Drahtstraße für sein Werk in Rajnandgaon im indischen Bundesstaat Chhattisgarh beauftragt. Die Anlage wurde nach umweltfreundlichen Gesichtspunkten konzipiert: Durch den Verzicht auf Nachwärmöfen und den Einsatz von Induktionsheiztechnologie werden Kohlenstoffemissionen reduziert und die Energieeffizienz gesteigert. Das neue Walzwerk soll im dritten Quartal 2026 in Betrieb genommen werden und ermöglicht eine Steigerung der Produktionskapazität sowie…

-

Kalyani Ispat commissions SMS group to build India’s most sustainable high-speed bar and wire rod mill

Reduced carbon footprint achieved with energy-efficient induction heater technology Annual production of 500,000 metric tons of construction steel products Rebar production ranges from 8 to 40 millimeters and wire rod from 5.5 to 20 millimeters Kalyani Ispat Ltd., a subsidiary of Rungta Sons Ltd. and a leading company in India’s steel manufacturing sector, has placed an order with SMS group to supply a high-speed bar and wire rod mill for its Rajnandgaon plant in Chhattisgarh, India. The mill is engineered with an environmentally conscious approach, eliminating reheating furnaces, reducing carbon emissions, and enhancing energy efficiency through induction heater technology. Scheduled for commissioning in Q3 2026, the new mill will…

-

UMB Steel commissions SMS group to supply Europe’s first CMT® 700 mill for sustainable long-product manufacturing in Romania

. Integration of Europe’s first CMT® 700 at UMB Steel’s Oțelu Roșu site for sustainable production of long products and optimized costs per ton Endless rebar and high-quality steel grades produced in semi-endless mode to meet growing market demand Process lead time from scrap to finished product of approximately 120 minutes with an annual capacity of around 700,000 tons UMB Steel s.r.l., a steel manufacturer based in Bucharest, has commissioned SMS group to deliver Europe’s first Continuous Mill Technology (CMT® 700) to its site in Oțelu Roșu in Romania. The new long products mill will be integrated into the existing steelmaking complex and will operate in a continuous endless process, thus guaranteeing…

-

UMB Steel beauftragt SMS group mit der Lieferung von Europas erster CMT® 700-Walzstraße zur nachhaltigen Herstellung von Langprodukten in Rumänien

. Integration der ersten CMT® 700-Anlage Europas am Standort Oțelu Roșu von UMB Steel für nachhaltige Herstellung von Langprodukten und optimierte Kosten pro Tonne Endlosproduktion von Betonstahl und qualitativ hochwertigen Stahlgüten im halbkontinuierlichen Betrieb zur Deckung der wachsenden Marktnachfrage Vom Schrott bis zum Fertigprodukt in etwa 120 Minuten bei einer Jahreskapazität von rund 700.000 Tonnen UMB Steel s.r.l., Stahlhersteller mit Sitz in Bukarest, hat SMS group mit der Lieferung der ersten Walzstraße Europas mit Continuous Mill Technology (CMT® 700) für seinen Standort in Oțelu Roșu, Rumänien, beauftragt. Das neue Stabstahl- und Betonstahlwalzwerk wird in den bestehenden Stahlwerkskomplex integriert und in einem kontinuierlichen Endlosverfahren betrieben, um minimale CO2-Emissionen und eine hohe Produktionseffizienz zu…

-

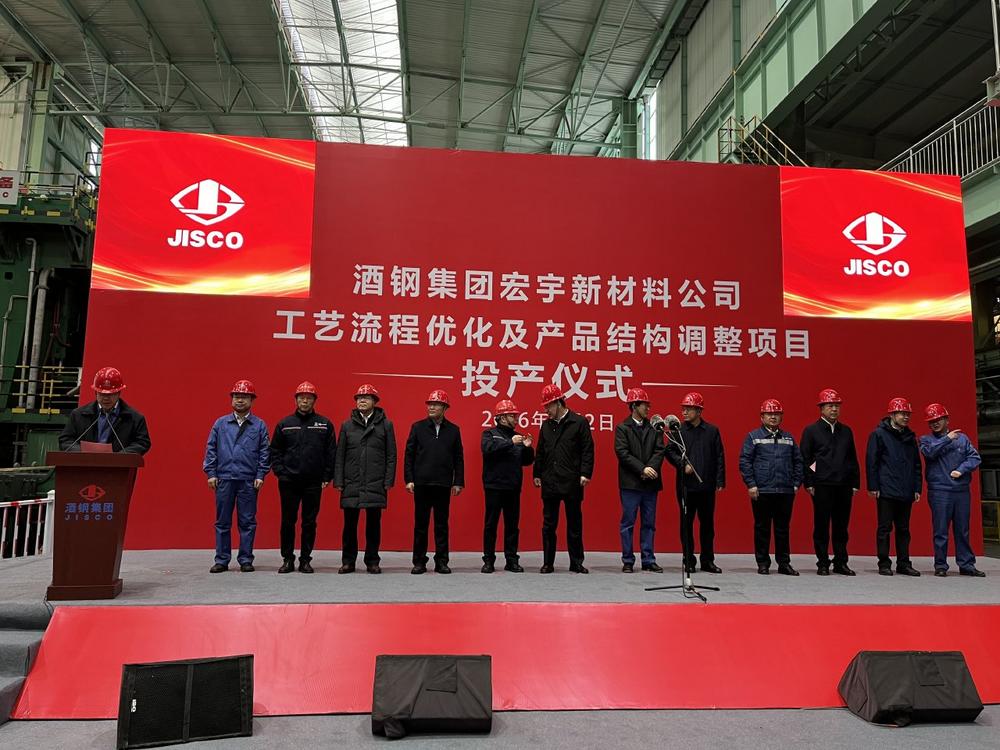

JISCO successfully commissions first integrated CSP® HSM line in Jiayuguan following upgrade and expansion, with full automation supplied by SMS group

. On February 2, JISCO Carbon Steel in Jiayuguan started serial production of the world’s first integrated line combining a hot strip mill (HSM) and compact strip production (CSP®) The rebuild increases annual capacity from 2 to 4.5 million tons To maintain production flexibility, SMS group supplied the complete automation package, including X Pact® process models and the X Pact® Vision HMI, enabling rapid production route switchovers, a fast ramp-up, and stable performance from the very first coil Thanks to modular prefabrication and a staged installation, the HSM expansion was completed without interrupting CSP® operations; for JISCO this as a strategic step toward flexible, customer-oriented production, and SMS group sees the project as…

-

JISCO nimmt nach Modernisierung und Erweiterung die erste integrierte CSP®-HSM-Anlage in Jiayuguan erfolgreich in Betrieb und setzt dabei auf Anlagenautomation von SMS group

Am 2. Februar beginnt JISCO Carbon Steel in Jiayuguan mit der Serienproduktion auf der weltweit ersten integrierten Anlage, die eine Warmbandstraße (HSM) mit der CSP®-Technologie (Compact Strip Production) kombiniert Der Umbau erhöht die jährliche Kapazität von 2 auf 4.5 Millionen Tonnen Flexibilität in der Produktion liefert das komplette Automationspaket von SMS mit X-Pact®-Prozessmodellen und X-Pact® Vision HMI. Es ermöglicht schnelles Umschalten zwischen Produktionsrouten, schnelles Hochfahren und sorgt für eine stabile Leistung vom ersten Coil an Dank modularer Vorfertigung und stufenweiser Installation wurde die Erweiterung der HSM ohne Unterbrechung des CSP®-Betriebs abgeschlossen; für JISCO ist dies ein strategischer Schritt hin zu einer flexiblen, kundenorientierten Produktion, SMS sieht das Projekt als neuen Maßstab…