LANXESS entwickelt Konzept für Radarsensoren mit integriertem Wärmemanagement

- Kombination von thermisch leitfähigem Kunststoff mit metallischem Kühlelement in Hybridtechnik

- Schraubenloser Zusammenbau mit Hilfe integrierter Befestigungselemente

- Mehr Freiheiten bei der Materialwahl

LANXESS, einer der führenden Anbieter von thermoplastischen Hochleistungspolymeren, versteht sich als Entwicklungspartner für Neue Mobilität. Der Spezialchemie-Konzern hat ein neues Konzept für Radarsensoren mit integriertem Wärmemanagement entwickelt, das dem autonomen Fahren zugute kommen soll. Zwar ist der Weg dahin noch weit, doch entwickeln sich Fahrerassistenzsysteme immer mehr zu einem prägenden Merkmal künftiger Automobilgenerationen. Fahrzeuge überwachen ihr Umfeld zunehmend unter anderem durch Radarstrahlen. Die zugehörigen Radarsensoren sind essentieller Bestandteil etwa von Systemen, die Abstände regeln, Spurwechsel kontrollieren, Kollisionen vermeiden helfen und tote Winkel überwachen.

Die Sensoren müssen staub- und wasserdicht sein und sind daher geschlossene Systeme. Dies führt dazu, dass Wärme nicht effektiv aus dem Inneren abgeführt werden kann, was die Leistungsfähigkeit der Elektronik und Lebensdauer der Sensoren begrenzt. „Wir haben deshalb ein Konzept entwickelt, das eine Wärmeabfuhr mit Hilfe von thermisch leitfähigen Kunststoffen in Kombination mit metallischen Kühlelementen ermöglicht“, erläutert Gregor Jaschkewitz, Anwendungsentwickler im Geschäftsbereich High Performance Materials (HPM) von LANXESS. „Der Zusammenbau der einzelnen Sensorkomponenten erfolgt mit Hilfe von integrierten Schnapphaken oder durch Heißnieten, was wesentlich weniger aufwändig und kostenintensiv ist als ein Verschrauben.“

Geringe Zahl an Bauteilkomponenten

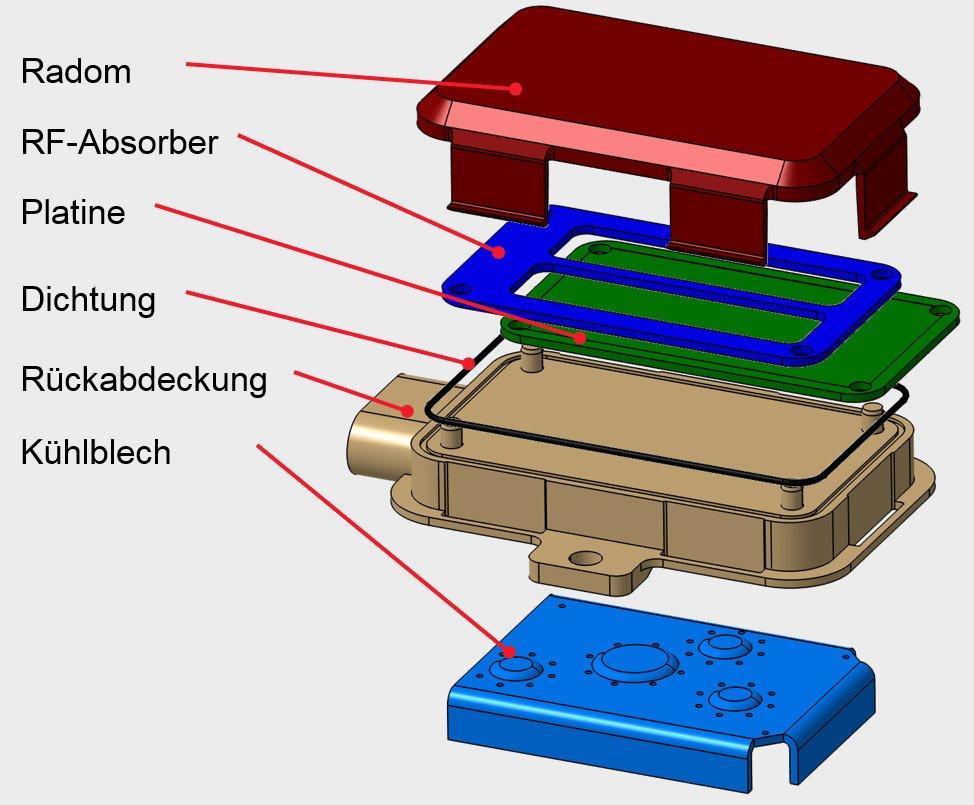

Das neue Konzept von LANXESS sieht für einen Radarsensor folgende Einzelkomponenten vor: eine Frontabdeckung (das sogenannte Radom), einen Radarabsorber, eine Platine unter anderem mit den Antennen und eine Rückabdeckung mit integriertem Kühlelement. Das Radom ist der Fahrzeugumgebung zugewandt und muss aus einem Kunststoff bestehen, der für Radarstrahlen durchlässig ist. Diese Voraussetzung erfüllt Polybutylenterephthalat (PBT) sehr gut, denn es weist eine geringe Dielektrizitätskonstante (Dk) und einen niedrigen Verlustfaktor (Df) auf.

Funktionsintegration durch Hybridtechnik

Die Rückabdeckung (Back Cover) ist der komplexeste Bestandteil der Baugruppe. Sie wird in Kunststoff-Metall-Verbundtechnik (Hybridtechnik) mit Polyamid 6 und einem metallischen Kühlelement gefertigt. Dadurch lassen sich die großen Gestaltungsfreiheiten, die der Spritzguss eröffnet, optimal nutzen. So sind zum Beispiel Verstärkungs- und Kühlrippen sowie Aufnahmen für Stecker und für die zugentlastete Fixierung von Kabeln integrierbar. Vor allem aber kann das metallische Kühlelement flächig mit dünnen Kunststoffbereichen überspritzt werden. „Über diese Bereiche wird die Wärme, die an den Elektronikkomponenten der Platine entsteht, effizient aus der gesamten Baugruppe abgeführt. Unterstützt wird dieser Effekt durch den Einsatz von wärmeleitfähig eingestelltem Polyamid 6 aus unserer Durethan BTC-Produktreihe als Spritzgusskomponente“, so Jaschkewitz. Polyamid 6 bringt außerdem eine gute Zähigkeit und Duktilität mit. Die Hybridbauweise hat auch den Vorteil, dass das metallische Kühlelement die Elektronik im Inneren des Radarsensors vor elektromagnetischen Strahlen abschirmt, so dass er in seiner Funktion nicht durch Fremdstrahlung gestört wird.

Der gesamte Aufbau lässt sich mit Dichtungen wie O-Ringen oder mit Dichtlippen abdichten, die in Zwei-Komponenten-Technik angespritzt werden.

Maßgeschneiderter Materialmix

Die meisten Konzepte für Radarsensoren aus Kunststoff setzten bislang auf miteinander verschweißbare Thermoplaste für Radom und Rückabdeckung, um eine geschlossene Baugruppe zu erhalten. In der Regel mussten daher zum Fügen beider Bauteile die gleichen Kunststoffe verwendet werden. „Unser Ansatz schränkt dagegen die Freiheiten bei der Materialwahl weniger ein und erleichtert den Einsatz von maßgeschneiderten Compounds“, so Jaschkewitz.

Profitieren vom Know-how eines globalen Entwicklungspartners

LANXESS sieht in Sensoren für Fahrerassistenzsysteme ein wichtiges künftiges Einsatzgebiet seiner Polyamide Durethan und Polyester Pocan. „Wir wollen von dem großen Wachstumspotential in diesem Anwendungssegment profitieren und mit eigenen Ideen – wie etwa dem Konzept für Radarsensoren – technische Entwicklungen anstoßen“, erläutert Dr. Christopher Höfs, Experte in der globalen Anwendungsentwicklung von HPM. So hat der Geschäftsbereich kürzlich auch ein Konzept für den modularen Aufbau von Ladeanschlüssen für Elektrofahrzeuge vorgestellt.

HPM hat sein umfangreiches Know-how in der Material-, Anwendungs-, Verfahrens- und Technologieentwicklung in der Marke HiAnt gebündelt, um es in Projekte mit Partnern und Kunden einzubringen. Höfs: „Wir unterstützen unsere Partner auf allen Stufen der Anwendungsentwicklung – von der Konzeptphase und Materialoptimierung über die mechanische und rheologische Simulation bis hin zum Prüfen von Bauteilen und zum Serienstart.“

Nähere Infos zu Produkten und Technologien von LANXESS für den Bereich New Mobility finden sich unter https://lanxess.com/de-DE/Produkte-und-Lösungen/Fokus-Themen/Elektromobilität.

LANXESS ist ein führender Spezialchemie-Konzern, der 2020 einen Umsatz von 6,1 Milliarden Euro erzielte und aktuell rund 14.800 Mitarbeitende in 33 Ländern beschäftigt. Das Kerngeschäft von LANXESS bilden Entwicklung, Herstellung und Vertrieb von chemischen Zwischenprodukten, Additiven, Spezialchemikalien und Kunststoffen. LANXESS ist Mitglied in den führenden Nachhaltigkeitsindizes Dow Jones Sustainability Index (DJSI World und Europe) und FTSE4Good.

LANXESS Deutschland GmbH

Kennedyplatz 1

50569 Köln

Telefon: +49 (221) 8885-0

Telefax: +49 (214) 30-31769

http://www.LANXESS.com

Presse

Telefon: +49 (221) 8885-5041

E-Mail: michael.fahrig@lanxess.com

![]()