Medizintechnik: Innovative Fertigungskette für Medizintechnikprodukte

Entwicklung des Kombinationsprozesses

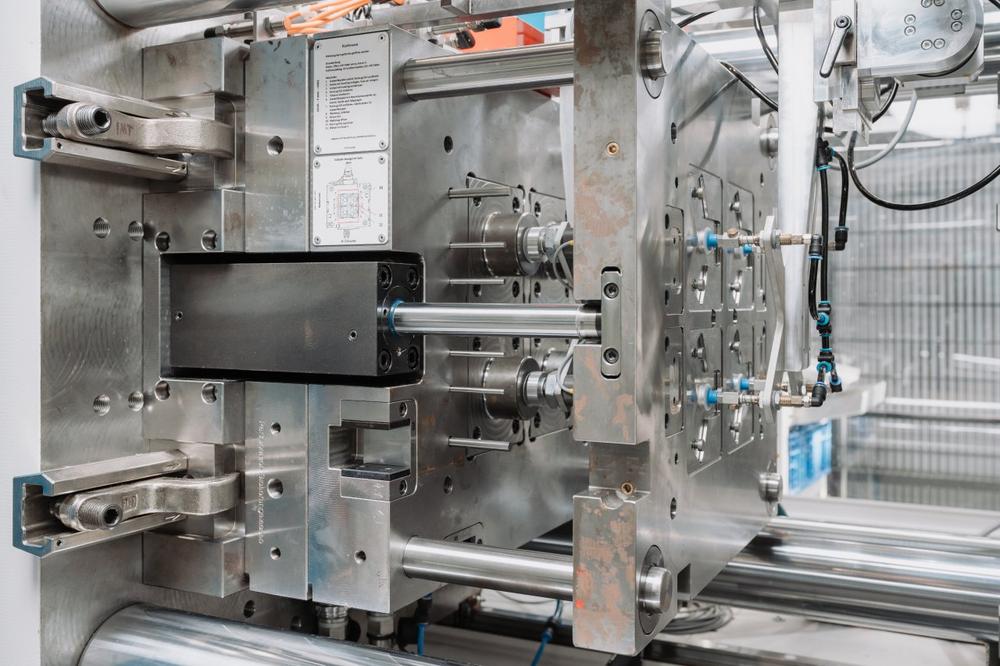

Als Projektpartner führte das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen eine umfangreiche Prozessentwicklung für den kombinierten Tiefzieh-/Hinterspritzprozesses durch, vom einfachen Umformwerkzeug bis zum automatisierten 4-Kavitätenwerkzeug (Abbildung 1). Dazu musste zunächst die Tiefziehbarkeit der laser-mikrostrukturierter Dünnbleche im Spritzgießwerkzeug sichergestellt werden und Möglichkeiten zum Dünnblechhandling und der Dünnblechfixierung im Werkzeug gefunden werden. Dann wurde der der kombinierte Tiefzieh-/Hinterspritzprozess an einem 1-Kavitäten Prototypenwerkzeug analysiert und der Einfluss der verwendeten Formmassen und der Spritzgießparameter auf die Verbundeigenschaften untersucht.

In Zusammenarbeit mit dem Fraunhofer Institut für Lasertechnik (ITL) in Aachen entwickelte das IKV gleichzeitig geeignete Lasterstrukturierungsparameter für die Lasermikrostrukturierung, den Laserschneidprozess und einen Laserbeschriftungsprozess. Für eine konkrete Anwendung muss bei der Einstellung Mikrostrukturgeometrie und –anordnung immer ein geeigneter Kompromiss zwischen der erreichbaren Verbundfestigkeit von Kunststoff und Metallkomponente und der durch die Strukturierung eingebrachten Schädigung der Dünnblechkomponente gefunden werden. Der Laserprozess wurde dann in einer automatischen Fertigungsanlage umgesetzt. Die gewonnenen Erkenntnisse wurden anschließend erfolgreich auf ein Mehrkavitätenwerkzeug übertragen und der Prozess automatisiert (Abbildung 2). Dabei wurde das Werkzeugkonzept so gewählt, dass die Kavitätszahl weiter gesteigert werden kann.

Notwendige Anforderungen können erzielt werden

Durch die systematische Analyse des Spritzgießprozesses und die Einstellung der Laserstrukturgeometrie und -anordnung konnten durch den mikroformschlüssigen Kunststoff/Metall-Verbund Festigkeiten erreicht werden, die deutlich über der für den Anwendungsfall geforderten Verbundfestigkeiten von 35 N liegen. Mittels Laserstrahlung konnte außerdem eine Sollbruchstelle in der Blechkomponente erzeugt werden, sodass die Bördelkappen der Anwendung entsprechend zuverlässig geöffnet werden können.

Die verwendeten Spritzgießparameter haben einen signifikanten Einfluss auf die erreichbare Verbundfestigkeit. Außerdem ist eine starke Korrelation zwischen der Verbundfestigkeit und der erzielten Mikrostrukturfüllung zu beobachten. Die verwendete Formmasse, die Anordnung der Laserstruktur und der vorliegende Lastfall bestimmen die zum Öffnen der Bördelkappe benötigten Kräfte. Als Ergänzung zu den praktischen Prozessuntersuchungen wurden Tiefzieh- und Spritzgießprozess sowie die Mikrostrukturfüllung in Zusammenarbeit mit dem Projektpartner auch simuliert. Die Bördelkappen konnten in abschließenden Tests sowohl erfolgreich dampfsterilisiert als auch verbördelt werden und haben so ihre Anwendbarkeit für den Verschluss von pharmazeutischen Vials unter Beweis gestellt.

Durch eine Optimierung des Handlings sowie des Kombinationsprozesses konnte eine Zykluszeit von 45 Sekunden für den Gesamtprozess erzielt werden und damit über 300 Kappen pro Stunde gefertigt werden. Die Wirtschaftlichkeit des Prozesses kann in Zukunft durch eine Erhöhung der Produktionsgeschwindigkeit und der Prozesssicherheit sowie eine größere Anzahl von Kavitäten weiter gesteigert werden.

Medizintechnik beim 32. Internationalen Kolloquium Kunststofftechnik

Mit den Themen Medizintechnik / Hybridtechnik befasst sich beim Kolloquium die Session 7 (Produktspezifische Prozesstechnik für das Spritzgießen) mit einer einer Keynote sowie zwei wissenschaftlichen Präsentationen aus dem IKV.

Außerdem werden die wissenschaftlichen MitarbeiterInnen im Rahmen von IKV 360°-Forschung live im neuen Spritzgießtechnikum den kombinierten Fertigungsprozess live demonstrieren.

Das Institut für Kunststoffverarbeitung (IKV) ist das europaweit führende Forschungs- und Ausbildungsinstitut auf dem Gebiet der Kunststofftechnik. Aus einem ganzheitlichen Ansatz heraus erarbeitet das IKV neue Lösungen für die Kunststofftechnik der Zukunft. Dazu sind rund 300 Mitarbeiterinnen und Mitarbeiter, darunter 80 Wissenschaftler, 50 Verwaltungsangestellte und 180 studentische Hilfskräfte in Forschung und Entwicklung tätig.

Das IKV steht für die wissenschaftliche und praxisorientierte Forschung auf dem Gebiet der Kunststofftechnik, die Ausbildung Studierender der RWTH Aachen, die Förderung von Aus- und Weiterbildung im Handwerk und den Technologietransfer von Forschungsergebnissen in die industrielle Praxis.

Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen

Seffenter Weg 201

52074 Aachen

Telefon: +49 (241) 80-93806

Telefax: +49 (241) 80-92262

http://www.ikv-aachen.de

Leiterin Presse- und Öffentlichkeitsarbeit

Telefon: +49 (241) 80-93672

E-Mail: rebecca.hierlwimmer@ikv.rwth-aachen.de

Ansprechpartner für Fragen zum Thema Medizintechnik

Telefon: +49 (241) 80-93832

E-Mail: moritz.mascher@ikv.rwth-aachen.de

![]()