Mehr als eine Nut

Ihre Zusammenarbeit entstand nicht aus einem Blick in den Katalog, sondern durch reale Herausforderungen in Fertigungsfragen und die gemeinsame Lust, Technologien nicht nur anzuwenden, sondern weiterzudenken.

Denn Technologie-Nutzung beginnt viel früher: in der Entwicklung. Wer Bauteile konstruiert, ohne aktuelle Fertigungstechnologien zu kennen, begrenzt sich nicht durch die Maschinen, sondern vielmehr durch den eigenen Horizont. Oder wie Joachim Heuer aus Sicht der Anwendung formuliert: „Man kann nur fragen, was man sich vorstellen kann – und man kann sich nur vorstellen, was man schon einmal gesehen hat.“

Potenziale erkennen – und von Beginn an nutzen

Viele Techniker denken beim Stoßen sofort an die klassische Passfedernut, dabei ist das nur der einfachste oder gar bekannteste Anwendungsfall. Ein anderes Anwendungsbeispiel ist die Herstellung eines Innensechskants: „Als ein Kunde aus der Konstruktion neulich meinte: „Das ist aufwendig – die Ecken freibohren, 30 mm in der Tiefe zirkular fräsen, da kommt man so tief kaum rein“, musste ich schmunzeln. Das Bauteil war für mich längst gedanklich gestoßen – aber in seinem Kopf existierte diese Option noch gar nicht“ , sagt Heuer.

Heute ist eine Kontur beim Stoßen oft nur noch dadurch begrenzt, wie ein Stoßwerkzeug geschliffen werden kann – und das gilt sowohl für die Innen- als auch die Außengeometrie. Matthias Weigele ergänzt: „Das Verfahren eignet sich für jede Form, die einen Nut Charakter hat, und die Geometriegrenzen definieren sich nicht durch die Maschine, sondern durch die Werkzeugkinematik und den Aufbau der Schneide.“ Das eröffnet Spielräume für komplexe, wirtschaftliche Bearbeitungen, die mit anderen Verfahren oft nur aufwendig oder nicht realisierbar wären.

Herausforderungen in der Entwicklung

In der Praxis gibt es keine „ideale Geometrie“. Es gibt nur Geometrien, die sich unter bestimmten Rahmenbedingungen besser oder schlechter fertigen lassen. Wer Technologien wie das Stoßen in seine Denkweise integriert, verschiebt diese Grenze, gerade bei komplexen oder wiederkehrenden Konturen entscheidend. „Wenn ich weiß, dass ich auch tief liegende Innenkonturen mit scharfen Ecken sauber stoßen kann, dann konstruiere ich ganz anders“, erklärt Joachim Heuer. „Plötzlich wird aus einem scheinbar schwierigen Bauteil eine wirtschaftlich perfekt lösbare Aufgabe.“

Besonders effizient lassen sich dabei wiederkehrende Muster, wie Innenecken bei Vier- oder Sechskant, Keilwellenverzahnungen und andere formschlüssige Profile, mit der Stoßtechnologie realisieren. Auch Sonderformen, bei denen gezielt Ecken freigestoßen oder definierte Radien hergestellt werden müssen – etwa bei Positions- oder Sensorringen – lassen sich direkt in einer Aufspannung bearbeiten. Wirtschaftlich wird das bei Werkzeugen, die eine Kontur mehrfach eingearbeitet haben. Statt z. B. 60 Zähne jeweils einzeln zu stoßen, lässt sich eine Schneidplatte für drei Zahnsegmente herstellen. Die Folge: ein Drittel der Bearbeitungszeit. Konstruktion und Kosten hängen demnach unmittelbar zusammen – wer Bauteile mit Prozessverständnis gestaltet, entscheidet bereits in der Konstruktionsphase über Effizienz, Laufzeit und Wirtschaftlichkeit. Die Herausforderung liegt also nicht alleine im Maschinenpark, sondern im Denkansatz.

Praxisbeispiel: Nutstoßtechnologie richtig einsetzen

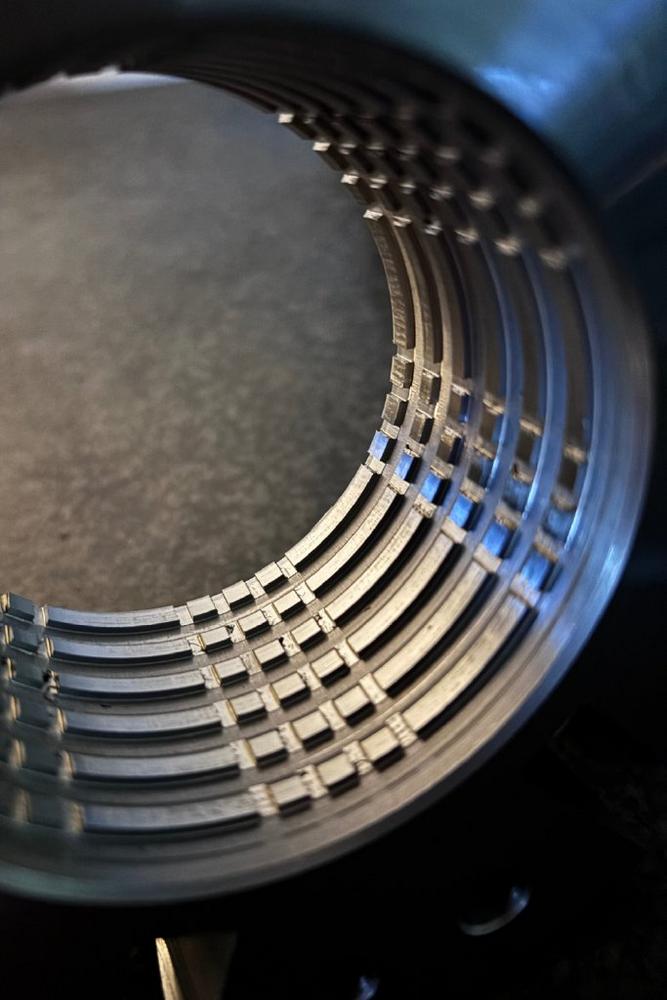

In der Fertigung von High-Performance-Radsport Komponenten setzt Joachim Heuer die Stoßtechnologie gezielt dort ein, wo konventionelle Verfahren an ihre Grenzen stoßen – oder schlicht zu aufwendig wären. Heuer integriert sie direkt in die Prozesskette – inline, automatisiert und ist zudem verschleißarm. Betrachtet man beispielsweise eine seiner Ritzelaufnahmen des Freilaufkörpers, wirkt diese mit mehreren Nuten am Außendurchmesser auf den ersten Blick unspektakulär. Doch genau diese Nuten entscheiden darüber, ob das Bauteil spielfrei greift und Kräfte optimal überträgt. „Es handelt sich hierbei also um funktional anspruchsvolle Geometrien, die mit der richtigen Technologie wirtschaftlich sauber lösbar sind", so Heuer. „Früher haben wir mit einem kleinen Werkzeug Bahn für Bahn gefräst, bei deutlich hoher Bearbeitungszeit. Später haben wir die Teile mit der Z-Achse gestoßen, was eine hohe Maschinenbelastung und einen großen Werkzeugverschleiß zur Folge hatte. Mit dem Stoßapparat von EWS dagegen ist uns eine 80%-ige Zeiteinsparung gelungen – und das sauber, prozesssicher und ohne Folgeoperation.”

Der Unterschied zeigt sich dabei im Detail:

- Keine punktuelle Belastung der Kugelrollspindel, da die dynamische Bewegung im Aggregat stattfindet.

- Über die eingestellte Drehzahl erreichen wir hohe Schnittgeschwindigkeiten und damit kürzere Bearbeitungszeiten und reduzierten Werkzeugverschleiß.

- Hohe Wiederholgenauigkeit, auch bei komplexen Innenkonturen, da nicht umgespannt wird.

Fazit: Es entstehen Bauteile, die nicht nur funktional, sondern auch wirtschaftlich auf den Punkt gefertigt sind – mit kurzen Zykluszeiten und hoher Prozesssicherheit.

Stoßen neu gedacht: Anwendungen über die Nut hinaus

Auch Matthias Weigele sieht im Stoßen längst mehr als nur die klassische Nutbearbeitung. „Eigentlich ist der Begriff ‚Nutstoßaggregat‘ zu kurz gegriffen“, sagt der CEO von EWS Tool-Technologie. „Zwar war das Aggregat ursprünglich für Nuten konzipiert, aber inzwischen setzen unsere Kunden es für deutlich vielfältigere Aufgaben ein.“

Ein weiteres Beispiel ist ein Steuerring mit komplexer Segmentverzahnung am Außendurchmesser. Die Verzahnung wird im Rechtslauf des Revolverantriebs gestoßen – präzise, formschlüssig und in wenigen Sekunden. In der gleichen Aufspannung wird in einem zweiten Bearbeitungsschritt am Innendurchmesser ein Steuernocken gestoßen, der eine scharfkantige Geometrie aufweist. Möglich macht das eine Sonderschneide, die den üblicherweise fertigungstechnisch bedingten Radius eliminiert. Diese doppelte Bearbeitung – außen in X-, innen in X+ – zeigt, wie vielseitig das Aggregat eingesetzt werden kann. Die zugrunde liegende Kinematik ist dabei immer gleich: eine definierte Rechteckbewegung mit Vorwärts-, Abhebe-, Rückwärts- und Zustellphase.

„Die Einheit übernimmt die dynamische Bewegung komplett selbstständig“, erklärt Weigele. „Die Maschinensteuerung gibt lediglich den Vorschub – die Hublänge ist konstant und die Stoßtiefe wird über die Z-Achse positioniert.“ Damit die Bearbeitung funktioniert, muss am Ende jeder Operation eine Freibohrung oder ein Freistich vorhanden sein – so kann der Span sicher gebrochen werden. EWS bietet das Aggregat in zwei Standardvarianten an: mit 32 mm und 51 mm Nutzlänge – abgestimmt auf die häufigsten Anwendungen im Werkzeug- und Maschinenbau.

Warum Technologie-Know-how Wettbewerbsvorteile bringt

Was Joachim Heuer und Matthias Weigele verbindet, ist eine Überzeugung: Technologie sollte nicht reaktiv eingesetzt, sondern für einen echten Wettbewerbsvorteil aktiv mitgedacht werden. In der Konstruktion entscheidet sich, welche Fertigungsmöglichkeiten ein Unternehmen nutzt oder eben nicht nutzt. Wer nur Geometrien denkt, denkt zu kurz. Wer Technologie von Anfang an mit einbezieht, entwickelt Bauteile, die nicht nur funktionieren, sondern sich auch wirtschaftlich, effizient und prozesssicher realisieren lassen. Für Joachim Heuer ist das längst Alltag – sowohl bei Heuer Präzisionsteile als auch bei Heuer Radsport: „Unser technisches Know-how ist nicht nur ein Mittel zur Fertigung – es ist die Basis unserer Entwicklung. Das schafft Lösungen, auf die andere erst beim dritten Anlauf kommen.“ Für Matthias Weigele ist klar: „Wenn wir heute Maschinen, Werkzeuge und Anwendungen gemeinsam denken, dann entstehen Lösungen, die nicht nur gut funktionieren, sondern nachhaltig besser sind.“

Ihr Appell an die Branche: Konstrukteure, Entwickler und Fertiger müssen gemeinsam denken lernen. Nicht jeder braucht alles – aber jeder sollte wissen, was möglich ist. Denn echte Innovation beginnt nicht mit einem Werkzeug – sie beginnt mit einer Idee, die technologieoffen gedacht wurde. Wer Werkzeuge kennt, kann Prozesse gestalten. Wer Prozesse gestalten kann, konstruiert anders. Und wer anders konstruiert, erschließt sich neue Möglichkeiten – technisch wie wirtschaftlich. Und genau dieser Perspektivwechsel macht den Unterschied.

Die Gründung der EWS Weigele GmbH & Co. KG mit Stammsitz in Uhingen bei Stuttgart geht auf das Jahr 1960 zurück. Die heutige Kernkompetenz des familiengeführten Unternehmens liegt in der Entwicklung und Produktion statischer und angetriebener Werkzeugsysteme für nahezu alle CNC-Drehmaschinen und Dreh-Fräszentren. Das Produktprogramm umfasst rund 30.000 verschiedene Werkzeugsysteme, vom Standard bis hin zu kundenorientierten Sonderentwicklungen.

Mit Tochterfirmen in den USA, Südkorea, China und der Türkei hat das Unternehmen eine globale Präsenz. Die innovative Firmengruppe, mit weltweit fast 500 Mitarbeitern, ist auch Vorreiter in der Implementierung neuer Fertigungstechnologien und Digitalisierungskonzepten in den industriellen Gesamtprozess.

Über Heuer Präzisionsteile und Heuer Radsport

Die Heuer Präzisionsteile GmbH steht für präzise CNC-Zerspanung komplexer Bauteile, spezialisiert auf kleine bis mittlere Serien, enge Toleranzen und anspruchsvolle Geometrien. Gefertigt wird in Süddeutschland, vor allem für den Maschinenbau, die Medizintechnik und den Sonderfahrzeugbau.

Mit Heuer Radsport bündelt Joachim Heuer Entwicklung, Konstruktion und Fertigung eigener High-End-Komponenten für den Radsport – darunter Freilaufkörper, Naben und Laufräder. Der Fokus liegt auf Systemlösungen mit technologischem Vorsprung.

Beide Marken eint ein klarer Anspruch: Technologie wird nicht nur eingesetzt, sondern weitergedacht – funktional, konstruktiv und mit Blick für das Wesentliche. www.h-pt.de

EWS Weigele GmbH & Co. KG

Maybachstraße 1

73066 Uhingen

Telefon: +49 (7161) 93040-100

Telefax: +49 (7161) 93040-30

https://ews-tools.de/

Telefon: +49 (0) 7161 93040100

E-Mail: info@ews-tools.de

![]()