Warum gibt es in modernen Elektrofahrzeugen so hohe Spannungen und was bedeutet das für elektrische Isolationen?

Die Lösung liegt in höheren Spannungen. Denn Leistung ist das Produkt aus Spannung und Strom. Erhöht man die Spannung, reduziert sich bei gleicher Leistung der Strom. Wünsche von Käufern an die Elektromobilität wie sehr kurzen Ladezeiten, hohe Antriebsleistung oder gleich der Einsatz in Lastwagen und Bussen erzeugen einen hohen Leistungsbedarf. Konnte man bei Mittelklassewagen das mittransportierte Gewicht an Kupferleitungen mit Spannungen zwischen 250-400V ausreichend geringhalten, erfordern moderne Schnelladesysteme (Leistung mehrere 100 KW), hochgezüchtete Sportwagen und schwere Nutzfahrzeuge eine Spannungserhöhung. Nur auf diese Weise bleibt die Stromstärke in vertretbaren Grenzen.

Mit einer verdoppelten Spannungsebene von etwa 900 V erreicht man gegenüber älteren Konzepten merklich reduzierte Verluste in den Kupferkabel, geringere Verluste in den Umrichtern für Batterieladung und den Antriebsmotor, deutlich verringertes Gewicht und eine verbesserte Energieeffizienz.

Höhere Spannungen erzeugen neue Problemstellungen

Die Verdopplung der Spannungsebene führt neben etlichen Vorteilen auch zu einigen Herausforderungen bei der elektrischen Isolation: Spannungen deutlich über 400 V sind dazu in der Lage, Teilentladungen hervorzurufen. Diese nur einen Teil der Isolationsstrecke durchschlagenden Entladungen sind kritisch, weil sie bei polymeren Isolatoren zu einer Zerstörung der Kunststoffmatrix führen. Das kann – zusammen mit anderen Alterungsfaktoren wie Wärme, Vibration, Feuchtigkeit und chemische Belastungen – zu einem vorzeitigen Versagen der Isolation führen. Im besten Fall stellt die Isolationsüberwachung des Fahrzeugs einen Fehler fest und verhindert den Neustart – schlimmer ist eine unmittelbare Folge wie Brand.

Physikalisch gesehen bedeutet das Auftreten von Teilentladungen, dass die Feldenergie die Grenze der Isolationsfähigkeit des dazwischen liegenden Werkstoffes überschritten hat. Dabei sind besonders Kanten, dünne Drähte, Ecken und Spitzen kritisch. Sie bewirken eine Feldlinienkonzentration, die den Stress für das Isolationsmaterial deutlich erhöht. Man denke nur an die Spitze eines Kirchturms, in den aufgrund der Form der Blitz besonders gerne einschlägt.

Neben diesem geometrischen Grund für Teilentladungen gibt es noch etliche weitere wie die Frequenz der Spannung, die Anstiegszeit, die Spannungshöhe, die Polarität der Spannung und z.B. das Auftreten von Oberschwingungen, mechanischer und thermischer Belastungen. Aber auch Delaminationen, eingeschlossene Luftblasen in Vergüssen oder leitfähige Beläge und Feuchtigkeit führen bei hohen Spannungen zu Teilentladungen. Grund hierfür ist in vielen Fällen die signifikant geringere Durchschlagsfestigkeit von Gasen (Luft) gegenüber festen Isolierstoffen. Befindet sich so ein Gaseinschluß im Isolationspfad, beginnt hier bei ausreichend hoher Feldstärke als erstes das Glimmen (Stoßionisation). Regelmäßig wieder auftauchende Teilentladungen reduzieren die Lebensdauer von polymeren Isolationen dramatisch.

Bei umrichtergesteuerten Motoren in Elektrofahrzeugen gibt es neben der reinen Spannungshöhe weitere elektrische Faktoren, die die Integrität eines Isoliersystems schädigen können:

Um verlustarm arbeiten zu können, schalten heutige Leistungstransistoren mit etlichen zig kV/µs Flankensteilheit. Zusätzlich erfolgt die Pulsweitenmodulation zur Leistungssteuerung heute bei Frequenzen deutlich im kHz Bereich. Beide elektrischen Stressfaktoren führen zu einer schnelleren Alterung von polymeren Isolationswerkstoffen, z.B. durch die Erwärmung durch die ständig wechselnde Polarisation. Dabei belasten bipolare Impulse die Isolation stärker wie unipolare Impulse, was u.a. an dem Aufbau von Raumladungen liegt.

Tritt eine Teilentladung (TE) auf, entscheiden Faktoren wie Energiegehalt der Entladungen, Anzahl und Wiederholgeschwindigkeit sowie Beständigkeit der eingesetzten Materialien gegenüber den zerstörerischen Auswirkungen von TE über die Zeit bis zum Ausfall. Erhöhte Temperaturen, niedriger Umgebungsdruck (Einsatz in großer Höhe) oder hohe Luftfeuchtigkeit verstärken den Effekt

Die Bestimmung des Temperaturindexes einer Isolation reicht nicht mehr aus

Die Beurteilung der zu erwartenden Lebensdauer einer Isolation oder eines Isolationssystems kann heute nicht mehr nur über das klassische thermische Alterungsverhalten (RTI, TI) erfolgen. Nicht sinusförmige Stromverläufe, große Flankensteilheit der Spannungsanstiege und hohe Umschaltfrequenzen belasten in erheblichem Maße zusätzlich.

Neben dem TE-Test kann die Bestimmung des Polarisationsindex eine Auskunft darüber geben, wie es um den Zustand der Isolation in einem Gesamtsystem bestellt ist. Bei einem der klassischen Teilentladungs-Testverfahren wird z.B. ein einzelner Impuls eingespeist und mithilfe der Sprungantwort die Gefahr für das Auftreten von TE analysiert.

Dem gegenüber berücksichtig die Bestimmung des Polarisation-Index, dass bei der Bestimmung des Isolationswiderstands nicht nur der Leckstrom eines Isolationsfehlers eine Rolle spielt, sondern auch z.B. Ladevorgänge der sich durch die Bauform ausprägenden Kondensatoren oder der Ladestrom, bis eine vollständige Polarisation der Isolationsmaterialen (bei DC-Messung) erfolgt ist.

Der Polarisations-Index ist daher der Quotient aus dem gemessenen Isolationswiderstand nach einer Minute und nach 10 Minuten. Liegt der Wert über 3, gilt die Isolation als gut.

AC: 2Un + 1kV

DC: 1,7 x (2Un + 1kV)

Für Un=800 V sind also die für eine Minute anzulegenden Prüfspannungen: AC: 2,7 kV; DC: 4,6 kV

Durch die bei Gleichspannung fehlenden Umpolarisationsverluste im Isolationsmaterial liegt die Testspannung bedeutend höher. Oder anders herum ausgedrückt belastet Gleichspannung weniger stark wie Wechselspannung.

Hohe Spannungen reduzieren die Stromdichte in den elektrischen Leitern, erzeugen aber in ihrem Umfeld einen höheren Isolationsaufwand. Denn die einzig wirklich wirkende Maßnahme gegen Teilentladungen bei gegebener Spannung ist der Einsatz dickerer Isolationsschichten. Das elektrische Feld wird dadurch „gestreckt“, die Spannungsdifferenz pro Längeneinheit geringer. Sind Teilentladungen unvermeidlich oder soll im bereits gealterten Isoliersystem eines Transformators oder Elektromotors eine Reserve vorhanden sein, kann man TE-beständigere Produkte wie Kapton® CRC und Nomex 418 einsetzen. Bei beiden Produkten sorgen anorganische Bestandteile für ein längeres Überleben der organischen Polymermatrix.

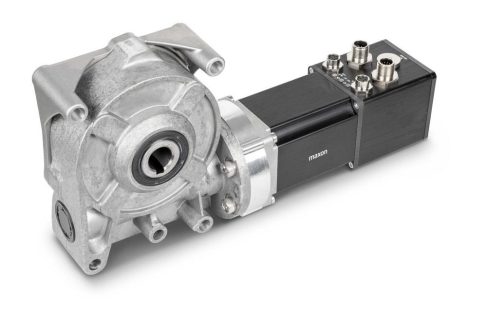

CMC Klebetechnik liefert eine Vielzahl an elektrisch isolierenden Folien und Laminaten. Anwendungsberater unterstützen Sie bei der Auswahl geeigneter Isoliermaterialien. Kundenspezifische Stanzteile aus Isolationsfolien helfen, eine schnelle, zuverlässige und konstante Isolationsumgebung zu schaffen – sei es an der Hochvoltbatterie, den Frequenzumrichter oder den Hochvoltmotoren und Nebenaggregaten.

Die CMC Klebetechnik GmbH beschichtet seit fünf Jahrzehnten folienartige Materialien mit Klebstoff- und Funktionsbeschichtungen. Darüber hinaus bietet die CMC Klebetechnik als erfahrener Konverter eine kundenspezifische Formatierung der Folien in Rollen, Bögen oder auch als Formstanzteil an. CMC Klebetechnik ist außerdem durch ein eigenes Entwicklungslabor ein innovativer Partner bei kundenspezifischen Projekten und Sonderbeschichtungen. Die Produkte der CMC werden überwiegend in der Elektrotechnik als Isolationsmaterial eingesetzt, finden aber auch in nahezu allen anderen Industriebereichen Anwendung.

Die CMC Klebetechnik GmbH hat sich auf kunden- und anwendungsspezifische Lösungen spezialisiert. Die starke Nischenorientierung erfordert eine Vielzahl unterschiedlicher Rezepturen und Anwendungsprofilen. Durch dieses breite Fachwissen hat sich auch die Anzahl von Lohnbeschichtungen (der Kunde stellt Trägermaterial und/oder Beschichtungsmasse bei) in den letzten Jahren deutlich erhöht.

Die CMC Klebetechnik ist ein Unternehmen der inhabergeführten CMC-Gruppe. Zur CMC Gruppe gehören am Standort Frankenthal/ Pfalz neben der CMC Klebetechnik GmbH, die Coloprint Tech-Films GmbH (technische Folien, Stanzteile), die CMC Maschinenbau (Stanz- und Schneidanlagen) und die CMC Beratungs- und Verwaltungs GmbH (Holding). Weitere Unternehmen der CMC Gruppe befinden sich an Standorten in Hilden und in Pforzheim.

Mehr Informationen unter www.cmc.de

Über die Zusendung eines Belegexemplars/Links wären wir dankbar.

CMC Klebetechnik GmbH

Rudolf-Diesel-Straße 4

67227 Frankenthal

Telefon: +49 (6233) 872-300

Telefax: +49 (6233) 872-390

https://www.cmc.de

Prokurist

Telefon: +49 (6233) 872-356

Fax: +49 (6233) 872-390

E-Mail: friederici@cmc.de

![]()