Mill Turn-Technologie beflügelt Triebwerkskomponenten

„Rotate“ heißt das Kommando im Cockpit, sobald die Geschwindigkeit und damit der Auftrieb ausreichen, um die Schwerkraft zu überwinden. Grundvoraussetzung dafür ist das richtige Flügelprofil, entscheidend jedoch die Umströmung. Diese wird erst durch den Schub erzeugt, für den die Triebwerke verantwortlich sind. Seit Mitte des 20. Jahrhunderts sind Zweistrom-Strahltriebwerke, auch Turbofans oder Bypass-Triebwerke genannt, die meistgenutzten Flugzeugantriebe. Ihr Prinzip beruht auf der Rückstoßwirkung. Dabei ist dem Kompressor und der Brennkammer ein im Durchmesser deutlich größerer Fan – das von außen sichtbare Schaufelblatt-Rad – vorgelagert. Dieses stößt einen großen Teil der Zuluft an dem Kerntriebwerk vorbei und erzeugt damit den Schub. Angetrieben wird der Fan durch das Kerntriebwerk, das somit nur einen geringen Anteil am Gesamtschub hat.

Moderne Triebwerke arbeiten mit mehreren Wellen und einem Getriebe, um die Drehzahl des Fans von der Turbine zu entkoppeln. Die Entwicklung und schrittweise Optimierung des Mantelstrom-Triebwerks hat enorme Fortschritte in puncto Treibstoffeffizienz und Leistung gebracht. Ein wichtiger Faktor dabei ist das sogenannte Nebenstromverhältnis zwischen den Luftmassenströmen des Nebenstroms, der um die Turbine herum verläuft, sowie des Kernstroms. Während moderne Triebwerke mittlerweile ein Nebenstromverhältnis von etwa 10:1 erreichen, arbeiten ältere Triebwerke noch mit Werten von 5:1. Zukünftige Antriebe sollen ein Nebenstromverhältnis von 15:1 erreichen und damit deutlich sparsamer und leiser sein.

TECHNISCHER FORTSCHRITT

Personen- und Warentransport über den Luftweg sind nicht mehr wegzudenken – auch wenn durch die Corona-Krise aktuell ein massiver Einbruch stattfindet. 2019 gab es an deutschen Flughäfen laut dem Bundesverband der Deutschen Luftverkehrswirtschaft (BDL) insgesamt über 248 Millionen an- und abreisende Fluggäste, und es wurden mehr als 4,9 Millionen Tonnen Luftfracht umgeschlagen. Wie schnell diese Zahlen nach der Krise wieder erreicht werden, ist schwer vorherzusagen. Dass sie wieder ansteigen, steht außer Frage. Entscheidend für die Zukunft der Luftfahrt sind sowohl ökonomische als auch ökologische Aspekte. Oberstes Ziel ist es, den Treibstoffverbrauch sowie die Emission von Schadstoffen und Geräuschen zu reduzieren. Die ACARE (Advisory Council for Aeronautics Research in Europe), ein europäisches Beratungsgremium mit Mitgliedern aus der Europäischen Kommission und der Luft- und Raumfahrtindustrie, hat im Rahmen ihrer Forschungs- und Innovationsstrategie dazu konkrete Entwicklungsziele benannt: Laut dem „Flightpath 2050“ sollen bis 2050 die CO2-Emissionen um 75 und die NOx-Emissionen um 90 Prozent pro Passagierkilometer verringert werden. Bei der Lärmbelästigung fordert die ACARE eine Senkung um 65 Prozent.

Um diese Ziele zu erreichen, arbeiten die Flugzeug- und Triebwerksentwickler an der Verbesserung der Aerodynamik sowie des Flugzeuggewichts, des Treibstoffes sowie der Triebwerke. In ihnen steckt derzeit das größte Potenzial, die ambitionierten Zahlen zu erreichen. Dabei sind zwei physikalischen Stellgrößen besonders relevant: dem Vorschubwirkungsgrad sowie dem thermischen Wirkungsgrad. Neue Niederdrucksysteme tragen zur Erhöhung des Nebenstromverhältnisses bei und generieren somit mehr Schub bei geringerem Verbrauch. An die theoretischen Grenzen des thermischen Wirkungsgrads gelangen Entwickler unter anderem durch höhere Drücke, Temperaturen oder Komponentenwirkungsgrade mithilfe neuartiger Kerntriebwerke – hier herrschen Temperaturen über 2.000 Grad Celsius. Um die Geräuschentwicklung zu reduzieren, variieren sie unter anderem die Form und Anzahl der einzelnen Schaufeln des Fans.

STETIG STEIGENDE BELASTUNGEN

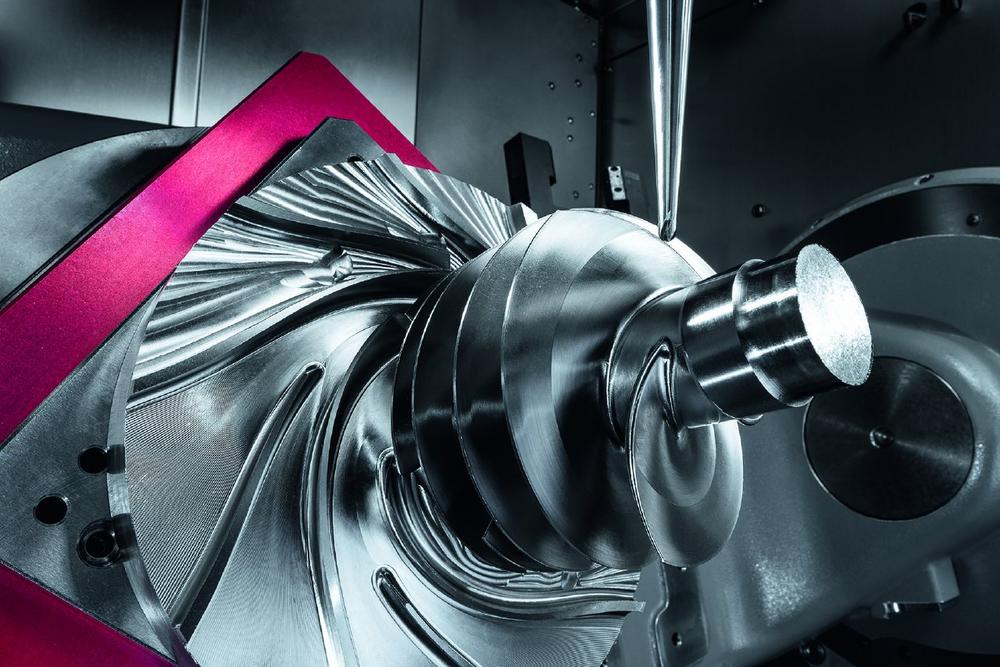

Komplexere Geometrien, höhere Drücke und kritischere Temperaturen – jede Effizienzsteigerung im Triebwerk bedeutet auch eine stärkere Belastung der Triebwerkskomponenten und damit der Werkstoffe und der Fertigungsverfahren. Die Maschinenfabrik Berthold Hermle AG ist bekannt für ihre hochpräzisen Fräsmaschinen und Bearbeitungszentren. 2010 stellte der Zerspanungsspezialist mit der C 42 U MT seine erste MT-Maschine (Mill-Turn) vor. „Das war eine Initialzündung für den großen Einstieg in die Aerospace-Branche“, erinnert sich Martin Wener, Leiter Key-Account-Management bei Hermle. „Früher hatten wir diese Branche nicht sonderlich im Fokus, auch wenn natürlich unsere Fräsmaschinen schon vorher bei den Triebwerksherstellern im Einsatz waren.“ Durch die MT-Technologie erweiterte Hermle seinen Anwenderkreis und spricht nun auch Triebwerksentwickler an, so dass heute ein zweistelliger Prozentwert des Gesamtumsatzes mit der Aerospace-Sparte generiert wird.

Wener sieht ein Erfolgsgeheimnis im Maschinenkonzept: „Wir können den Körper, den wir drehend bearbeiten, schwenken. Damit haben wir einen enormen Vorteil gegenüber herkömmlichen Drehmaschinen.“ Denn durch das simultane Schwenken können Anwender kürzere und damit steifere Werkzeuge verwenden. Zudem lassen sich auch komplexe Konturen mit nur einem Werkzeug bearbeiten. „Unsere Anwender benötigen somit weniger Werkzeuge, die zudem im Standardsortiment zu finden sind. Damit sparen sie deutlich Investitionskosten“, erläutert Wener.

Die Aspekte Präzision, Stabilität und Langzeitgenauigkeit sind ebenso entscheidend. „Eine Triebwerk-Baureihe wird über einen langen Zeitraum von bis zu 20 Jahren produziert. Die Hersteller erwarten von unseren Maschinen eine ebenso lange Genauigkeit und Zuverlässigkeit bis zum letzten Teil“, sagt Wener. „Das ist eine besondere Herausforderung, bedenkt man, dass auf unseren Anlagen hochkomplexe 5-Achs-Bearbeitungen von schwer zerspanbaren Werkstoffen wie Inconel oder hochwarmfesten Eigenentwicklungen stattfinden.“ Während die Ersatzteilverfügbarkeit für alle Branchen relevant ist, ist die Forderung nach der Gleichheit der Maschinen eine Besonderheit in der Aerospace-Sparte. „Selbst wenn ein Projekt über mehrere Jahre läuft, können wir auf Kundenwunsch garantieren, dass jede Maschine, die in diesem Zeitraum von uns gebaut und ausgeliefert wird, identisch ist. Unabhängig davon, ob es in dieser Zeit software- oder hardwareseitige System-Updates gab“, erklärt Wener. Hierbei ist das Standardkonzept von Hermle gegenüber Sondermaschinen im Vorteil.

EINE MASCHINE, ZWEI VERFAHREN

Hermle bietet aktuell drei High-Performance-Line-Maschinen als MT-Versionen an: Die C 42 U, C 52 U und C 62 U. Mit ihnen ermöglicht der Maschinenbauer eine simultane Drehbearbeitung von Werkstücken bis zu einem Durchmesser von 1.200 Millimetern und einer Höhe von 900 Millimetern. Das Höchstgewicht darf beim Drehen 700 (C 42 U MT), 1.000 (C 52 U MT) oder 1.500 Kilogramm (C 62 U MT) nicht überschreiten – das sind enorme Massen, die in Rotation versetzt werden. Den für die Drehbearbeitung essenziellen steifen Maschinenaufbau bringen die Hermle-Maschinen von vornherein mit. Eine Entwicklung, die durch die Aerospace-Anwendungen deutlich vorangetrieben wurde, ist dagegen die hydraulische Lagervorspannung der Spindel. „Die Spindel ist das schwächste Glied im Gesamtsystem. Wir haben daher eine drehzahlabhängige Versteifung entwickelt“, erklärt der Leiter des Key-Account-Managements. Die Maschinensteuerung passt die Lagerbelastung automatisch an: Bei niedrigen Drehzahlen wird das Spindelsystem deutlich steifer – also genau dann, wenn die Maschine schwer zerspanbare Materialien bearbeitet. Dazu werden bei niedrigen Drehzahlen die Lagerpakete noch zusätzlich hydraulisch beaufschlagt. Bei höheren Drehzahlen nimmt der hydraulische Druck ab, so dass nur noch das Federpaket die Lagervorspannung bestimmt.

SENSOREN FÜR DIE BETRIEBSSICHERHEIT

Bei der zerspanenden Bearbeitung von Triebwerkskomponenten ist zudem die Prozessüberwachung essenziell. Kommt es später zu einem Schaden im Triebwerk, kann das verheerend sein. Umso wichtiger ist eine lückenlose Dokumentation der einzelnen Fertigungsschritte. „Ein Beispiel dafür ist die Kühlmittelüberwachung. Sie gibt den Nachweis, dass während eines Bohrvorgangs immer Kühlmittel angestanden hat. Wäre der Kühlmittelfluss unterbrochen, kann es lokal zu einer hohen Wärmeeinwirkung und damit zu Veränderungen im Materialgefüge kommen. Im späteren Betrieb droht dann unter hoher Belastung das Versagen“, führt Wener aus. Dafür sind in den Bearbeitungsmaschinen Sensoren verbaut, die den Druck und den Durchfluss im inneren Kühlmittelkreislauf erfassen. Die Daten, die die Prozessüberwachung generiert, werden anschließend mit dem Bauteil aufbewahrt.

Zu den Bauteilen zählen beispielsweise Blisks. Das Wort setzt sich aus „Blade Integrated Disk“ zusammen und bezeichnet eine Triebwerkskomponente, die den Montageaufwand und damit die -kosten ebenso wie das Gewicht deutlich reduziert: Statt einzelne Schaufeln (Blades) auf eine Disk zu montieren, werden die Profile aus dem Vollen gefräst. Die Bearbeitungszeit beträgt bis zu 20 Stunden. Eine Herausforderung dabei ist die richtige Bearbeitungsstrategie – die langen Schaufeln dürfen während der Bearbeitung nicht ins Schwingen geraten. Dazu kommt der Werkzeugverschleiß. „Hier profitieren Anwender von unserer Werkzeugautomation“, erklärt der Leiter des Key-Account-Managements. Der Verschleiß ist bei der Bearbeitung schwer zerspanbarer Werkstoffe sehr hoch. „Der mannlose Werkzeugwechsel bedeutet oftmals eine deutliche Effizienzsteigerung“, betont Wener. Für die automatische Bestückung der Bearbeitungszentren reicht aufgrund der langen Bearbeitungszeiten ein Palettenwechsler.

Am Ende halten die Triebwerksbauer eine Blisk im Wert von rund 100.000 Euro in der Hand, die bis auf eine Nachbearbeitung zum Verdichten der Oberfläche fertig für die Montage ist. Doch nicht nur das Bearbeitungsergebnis überzeugt. „Wir bekommen oft das Feedback, dass sich Kunden sehr gut bei uns betreut fühlen“, erzählt Martin Wener. Das fängt beim aufmerksamen Umgang mit ihren Wünschen an und geht über die Hermle-Anwendungstechnik, die schnell berät, Lösungen gemeinsam mit dem Anwender erarbeitet und auch kurzfristig Fräsversuche durchführt, bis zum Service, der oft als Benchmark im Werkzeugmaschinenbau gesehen wird.

Die Maschinenfabrik Berthold Hermle AG ist ein deutsches, börsennotiertes Unternehmen mit Stammsitz in Gosheim auf dem Heuberg im Landkreis Tuttlingen und gehört zu den führenden Herstellern von Fräsmaschinen. Weltweit befinden sich über 27.000 Maschinen im Einsatz, hauptsächlich in Zulieferbetrieben der Medizintechnik, in der optischen Industrie, in der Luftfahrt, in der Automobilindustrie und im Motorsport.

Bei Hermle dreht sich alles ums Fräsen und herausragende Ergebnisse.

Der Slogan „besser fräsen" – zeigt dies deutlich. Er repräsentiert leistungsstarke, hoch innovative Bearbeitungszentren, die national wie international eine Spitzenstellung einnehmen. Er steht für ein weit reichendes und engmaschiges Vertriebs- und Servicenetz sowie für weltweite Präsenz.

Maschinenfabrik Berthold HERMLE AG

Industriestraße 8-12

78559 Gosheim

Telefon: +49 (7426) 95-0

http://www.hermle.de

Marketingleiter

Telefon: +49 (7426) 95-0

Fax: +49 (7426) 95-6110

E-Mail: marketing@hermle.de

![]()