-

Borsäurefreie Nickelabscheidung?

Die Herausforderung Blei, Cadmium, PFOS, Cr(VI). Mit Arsen und Hydrazin haben wir uns schon lange abgefunden. Die Liste ließe sich beliebig lange fortführen. Aber Borsäure? Echt jetzt? Der Oberflächenbeschichter, dem der (meist) sichere und (immer) souveräne Umgang mit hochgiftigen Stoffen Teil der Berufsehre war, sieht sich vollends seines vertrauten Lebensraums beraubt. Nun, Blei ist seit dem Altertum als giftig bekannt und fluorierte oder generell poly-halogenierte Kohlenwasserstoffe wollen wir auch nicht wirklich als Bestandteil unserer Biosphäre haben. Borsäure andererseits ist als Zusatzstoff von Gläsern, Pestiziden und Farbanstrichen allgegenwärtig und selbst im von Deutschland und Slowenien eingereichten Antrag, Borsäure als reproduktionstoxischen SVHC-Stoff (substance of very high concern) zu deklarieren, wird beschrieben, dass…

-

SELGA-COAT® – innovative selektive Beschichtung der Zukunft

Kontinuierlich steigen die Qualitätsanforderungen in der Industrie, Medizin- und Automobilbranche. Bauteile werden präziser gefertigt und die Anforderungen und Spezifikationen enger toleriert. Dadurch steht auch die Galvanikbranche vor der großen Herausforderung, ihre Ergebnisse und ihren Service stetig zu verbessern. Bereits seit Jahren entwickelt und optimiert das Aalberts surface treatment – Team im französischen Werk Faulquemont an dem "sustainable high speed plating" – Verfahren der selektiven Hartanodisation von Aluminium. Dabei hat man sich entschieden, ganz neue Wege zu gehen. In erster Linie wurde der traditionelle Prozess der galvanischen Bad-Beschichtung gänzlich ignoriert und auf ein neuartiges Kreislaufsystem in der vollautomatischen Beschichtungsanlage gesetzt. Dabei werden die Aluminiumbauteile in dafür entwickelte Werkzeugnester eingelegt und als…

-

E-Mobility: Herausforderung und Chance für Beschichtungsprozesse

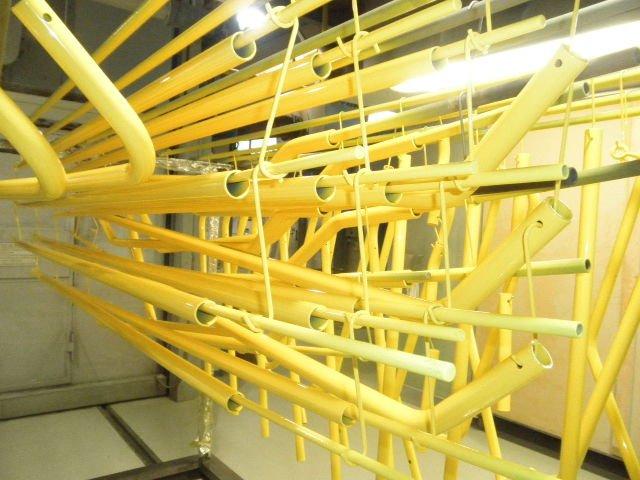

Beim Schlagwort Elektromobilität denkt man zuerst an Batterie- und Brennstoffzellentechnik für alternative Antriebe. Dabei wird vergessen, dass in diesem Zusammenhang auch die Oberflächenveredlung eine entscheidende Rolle spielt, denn viele Begleiteffekte lassen sich mit innovativen Beschichtungstechniken deutlich optimieren. Mit dem verstärkten Fokus auf E-Mobility gewinnen Alternativen zum klassischen Pkw wie E-Bikes und E-Roller insbesondere für die urbane Mobilität zunehmend an Bedeutung. Für die Hersteller ergeben sich dadurch in der Supply-Chain neue Herausforderungen: von Hybridtechnik, Leichtbaulösungen, fortschrittlichen Sicherheitssystemen und autonomen Fahren bis hin zu Einflüssen auf Akustik und der Lebensdauer der Fahrzeuge. Da sich der Markt rasant verändert, ist Flexibilität besonders wichtig, denn vielen dieser neuen Anforderungen kann durch die Auswahl geeigneter…

-

„Kampf den Infektionen !“

Keime und Bakterien sind der Nährboden für Infektionskrankheiten. Sie vermehren sich unter geeigneten Umgebungsbedingungen rasend schnell und werden unbewusst von Mensch zu Mensch übertragen. Jeder versucht sich derzeit gegen Infektionen und Krankheiten zu schützen. Aalberts surface treatment in Landsberg hat einen Weg gefunden, das Risiko einer Ansteckung zu verringern oder gar zu vermeiden. Das Ergebnis dieser Überlegung ist die antimikrobielle Beschichtung. Sie bekämpft nicht nur Bakterien, sondern wirkt zusätzlich gegen eine Vielzahl weiterer unterschiedlicher Schädlinge wie Pilze, Viren oder Algen. Durch den Einsatz antimikrobieller Pulverlacke wird eine deutliche Bekämpfung und Abtötung der Bakterien erreicht, während die Bakterien bei konventionellen Pulverlacken ohne spezielle Additive unverändert bestehen bleiben. Der potenzielle Markt für…

-

Geräusche reduzieren und Gleiteigenschaften verbessern

Das Werk Solingen ist eines von über 50 Standorten von Aalberts surface treatment und auf trockenschmierende Gleitbeschichtungen unter dem Markennamen GLISS-COAT® spezialisiert. Diese Beschichtungssysteme verbessern Gleiteigenschaften funktioneller Oberflächen, sorgen aber auch für einen dauerhaften Korrosionsschutz ohne Schmierfette und –öle oder auch für eine Reduktion störender Geräusche in Fahrzeugen, Maschinen und Anlagen. Die Beschichtung rundsymmetrischer Bauteile mit Gleitlacken sowie Phosphatierung und Kathodische Tauchlackierung (KTL) runden das Leistungsspektrum des Werkes Solingen ab. Vorteile der Gleitbeschichtungen GLISS-COAT® Die Beschichtungsmaterialien der GLISS-COAT®-Verfahren sind wasserlöslich sowie frei von Schwermetallen. Die Beschichtungssysteme sind "made in Solingen" und werden im werkseigenen Entwicklungslabor stetig weiter optimiert. Dank automatisierter Applikationsmethoden wird eine gleichbleibende Qualität sichergestellt. Die Gleitbeschichtungen sind werkstoffunabhängig…

-

Oberflächentechnik für zukunftsweisenden Antrieb

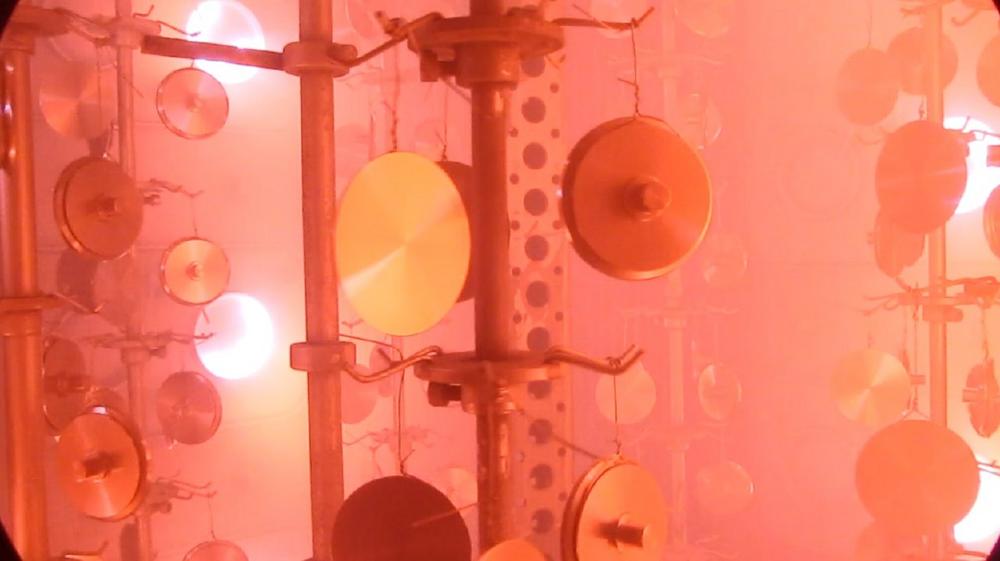

Die Brennstoffzelle wird die Zukunft der Mobilität mitbestimmen. Aalberts surface treatment ist mit dem Standort Lübeck seit rund 20 Jahren an der Entwicklung dieser Antriebstechnologie und diversen Forschungsprojekten beteiligt. So hat sich das Unternehmen mit seinen Sonderbeschichtungen als bevorzugter Entwicklungs- und Serienpartner eines führenden deutschen Pkw-Herstellers etabliert. Unter anderem wurden hier Bipolarplatten für dessen Brennstoffzellenautos unter Serienbedingungen beschichtet. Außerhalb des Pkw-Bereichs entwickelt und beschichtet der Standort im Brennstoffzellenbereich auch für Lkw- und stationäre Anwendungen und bringt außerdem unterschiedliche Beschichtungen für Elektrolyseure auf. Die Beschichtungen metallischer Bipolarplatten zeichnen sich bei einer Dicke von nur wenigen Nanometern durch außerordentliche Korrosionsbeständigkeit und Leitfähigkeit aus. Effiziente und langlebige Systeme sind das Ergebnis. Aalberts surface…

-

Beschichtungstechnologie in neuer Dimension

Aalberts surface treatment wächst weiter. Das Unternehmen, das mit über 50 Werken weltweit einer der größten Anbieter funktionaler wie dekorativer Hartstoff-Beschichtungen ist, erweitert seinen Standort Lübeck. In Lübeck entstehen seit über 30 Jahren im PVD- und PACVD-Verfahren Hochleistungsschichten für die Medizin- und Pharmatechnik, Lebensmittelindustrie, Metall- und Kunststoffverarbeitung, Automobilindustrie und erneuerbare Energien in höchster Präzision und Qualität. Durch einen hauchdünnen Überzug mit einer Hartstoffschicht bekommen selbst gehärtete Stähle einen quasi-keramischen Charakter. Das Ergebnis sind deutlich höhere Standzeiten. Nach stetigen Erweiterungen und Modernisierungen in den letzten Jahren verfügt der Standort Lübeck als PVD-Zentrum der Aalberts-Gruppe heute über acht PVD-Anlagen, davon drei Inline-Anlagen. Beschichtung von Komponenten aller Art – von Einzelbauteilen über Klein-…

-

Änderungen in der Geschäftsführung der Aalberts Surface Treatment GmbH

Zum 01.02.2020 wurde Mareike Krüger zur Geschäftsführerin (CEO) der Aalberts Surface Treatment GmbH bestellt. Bereits seit 2003 ist sie Teil der Unternehmensgruppe und bringt umfangreiche Erfahrungen in den unterschiedlichsten Bereichen mit. Nach ihrem Studium der Wirtschaftsinformatik stieg sie als Prozessmanagerin bei der damaligen AHC Oberflächentechnik GmbH ein und leitete ab 2007 die Qualitätsabteilung. 2012 übernahm sie erfolgreich die Werkleitung des Standortes Kaufbeuren und 2015 die Geschäftsführung. Seit Januar 2019 leitete sie zusätzlich die Business Unit Süd mit den Standorten Helpfau-Uttendorf (Österreich), München, Kaufbeuren und Altdorf (Schweiz). Zum 19.05.2020 verließ Ralf Krämer, bisher CFO, das Unternehmen, um sich neuen Herausforderungen zu stellen. Herr Krämer war in den letzten 17 Jahren in…

-

Europäisches Patent für LASOX-COAT®-Verfahren

Die selektive Beschichtung LASOX-COAT® der Aalberts Surface Treatment GmbH in Kerpen wurde vom europäischen Patentamt (European Patent Office) im März 2020 mit dem europäischen Patent Nr. 2853616 im Europäischen Patentregister eingetragen und ist rechtskräftig. LASOX-COAT® bezeichnet ein innovatives Verfahren zur Herstellung von verschleiß- und/oder korrosionsschützenden Oxidschichten auf Aluminium und Titan. Das Besondere an dem Verfahren ist der Einsatz eines Lasers, der in einer Sauerstoff-Atmosphäre auf die Oberfläche des zu bearbeitenden Werkstücks gerichtet wird und diese Bahn für Bahn behandelt. Das Verfahren kommt folglich ohne den Einsatz von Chemie aus. Die auf der Oberfläche eines zu bearbeitenden Aluminium-Bauteils befindlichen Werkstoffelemente beginnen unter dem Einfluss des Lasers zu schmelzen und zu verdampfen,…