Hannover Messe Digital: Wettbewerbsfähigkeit Wasserstoff – Fraunhofer zeigt neue Technologien für die Brennstoffzellen-Produktion

Im Fraunhofer-Live-Stream zeigen die Fraunhofer-Institute für Produktionstechnologie IPT aus Aachen, für Werkstoff- und Strahltechnik IWS aus Dresden und für Werkzeugmaschinen und Umformtechnik IWU aus Chemnitz, mit welchen Produktionstechnologien Brennstoffzellen zukünftig gefertigt werden können. Ziel der drei Institute ist es, dass Brennstoffzellensysteme in der Herstellung nicht länger deutlich teurer sein müssen als herkömmliche benzinbetriebene Antriebe. Die Produktion gängiger 100-Kilowatt-Brennstoffzellensysteme für Automobile würde dann nur noch rund 5000 Euro kosten – weniger als zehn Prozent der bisherigen Kosten.

»Das schaffen wir nur, wenn wir vom bisherigen Manufakturbetrieb in die Massenproduktion vorstoßen – und zwar mit effektiven Technologien, die eine Fertigung von bis zu vier Brennstoffzellen-Stacks pro Minute erlauben«, sagt Dr. Ulrike Beyer, Leiterin der Wasserstoff-Taskforce am Fraunhofer IWU. Um in dieser Geschwindigkeit produzieren zu können, richten die Forscherinnen und Forscher ihren Blick auf die Komponenten, die das Herz der Brennstoffzelle bilden: Bipolarplatten und Membran-Elektroden-Einheiten. Diese sollen künftig durch kontinuierliche Rolle-zu-Rolle-Verfahren hergestellt werden. Mit dieser Fertigungstechnologie können bislang unerreicht hohe Stückzahlen erzielt werden, wie sie für eine industrielle Serienfertigung gefordert werden.

Ziel der drei produktionstechnischen Institute ist es, den wirtschaftlichen Durchbruch von Brennstoffzellen national und international zu beschleunigen und die Einzeltechnologien von der Forschung rasch in die industrielle Anwendung zu überführen.

Brennstoffzellen als Wegbereiter für klimaneutrale Mobilität

Brennstoffzellen müssen zukünftig fast zwangsläufig eine Schlüsselfunktion für die CO2-Reduzierung im Mobilitätssektor einnehmen: Personen- und Lastkraftwagen, Busse, Regionalzüge und sogar Flugzeuge können sich mit Wasserstofftechnologie fortbewegen. Doch die heutige Produktion der dafür erforderlichen Brennstoffzellen ist noch stark durch manuelle Tätigkeiten gekennzeichnet und kann auch aufgrund fehlender Lieferketten die erforderlichen Stückzahlen bisher nicht bereitstellen. Die Kosten sind zudem für den Einsatz, der gefordert sein wird, noch deutlich zu hoch.

Um die Herstellungskosten so weit zu senken, dass Brennstoffzellen die herkömmlichen Antriebe auf Basis fossiler Brennstoffe ablösen können, müssen Technologien entwickelt werden, die eine Skalierung der Fertigung bis zur industriellen Massenproduktion ermöglichen. Marktführer Hyundai prognostiziert, dass bei circa 200 000 Einheiten pro Jahr Skaleneffekte erzielt werden können, die die Kosten eines Wasserstofffahrzeugs gegenüber Alternativen vergleichbar machen.

Forschung und Entwicklung für die Brennstoffzellenproduktion

Im Fraunhofer-Projekt HOKOME arbeiten die drei Fraunhofer-Institute in Aachen, Dresden und Chemnitz daran, die Voraussetzungen für eine kostengünstige, bedarfsorientierte und skalierbare Serienproduktion von Brennstoffzellen zu schaffen.

Bis heute verfügt die Industrie noch nicht über ausgereifte Technologien und durchgängige Fertigungslinien für die Brennstoffzellenproduktion. Stattdessen werden Einzelkomponenten teils in Handarbeit gefertigt oder allenfalls wenig automatisiert zusammengeführt und durchlaufen zeitaufwendige Prozesse zur Qualitätsüberwachung.

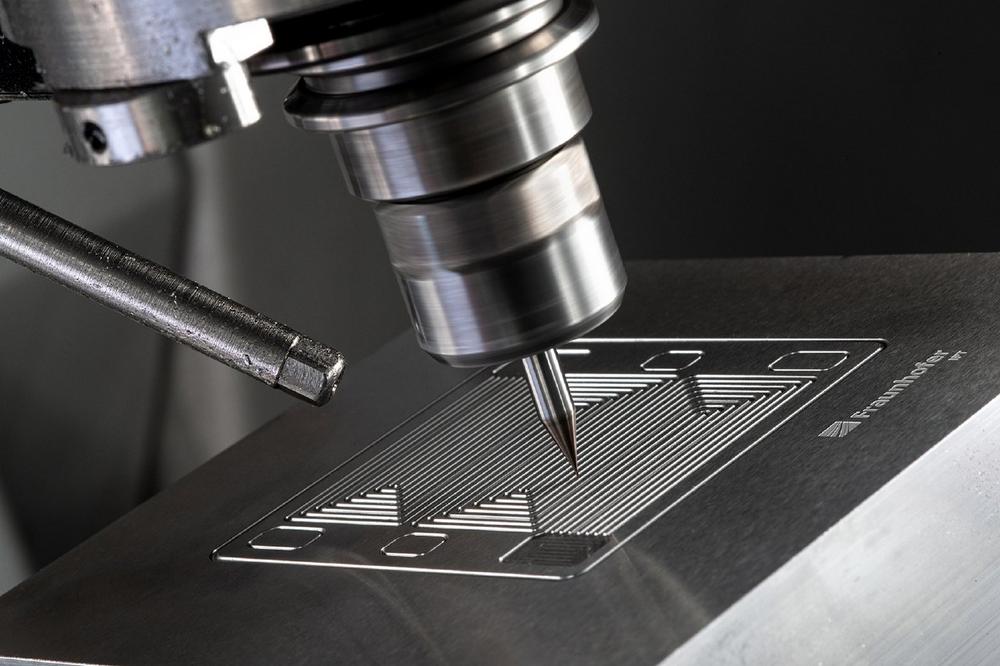

Ihre Funktion erhält die Brennstoffzelle innerhalb des sogenannten Stacks aus mehreren Hundert Einzelzellen, in dem Strom durch einen chemischen Prozess aus Wasserstoff gewonnen wird. Die Zellen bestehen aus zwei metallischen Platten und einer Membran. Während die Bleche von 50 bis 100 Mikrometer Stärke zunächst mit geprägten Kanälen versehen, danach beschichtet und untereinander hochpräzise verschweißt werden, sind bei der Membran-Herstellung verschiedene Auftrags- und Heißpressprozesse erforderlich. Das Fraunhofer IPT entwickelt zu diesem Zweck entsprechende Rolle-zu-Rolle-Anlagen. Der Fokus liegt hier auf einer automatisierten Pilotlinie, mit der sich die beiden Prozessschritte des Prägens und Beschichtens in einem durchgängigen Prozess zusammenführen lassen.

In Vorbereitung auf die Großserienfertigung müssen vor allem neue Umformverfahren für die Herstellung der Bipolarplatten zur Marktreife geführt werden. Hier bietet das am Fraunhofer IWU entwickelte Walzprägen einzigartige Möglichkeiten, das charakteristische Flussfeld kontinuierlich durch eine rotierende Abrollbewegung in die Bipolarplatten einzubringen. Für dieses Verfahren erarbeiten die Wissenschaftlerinnen und Wissenschaftler jetzt ein modulares System, das die geforderten Ausbringungsmengen von 100 Bipolarplatten pro Minute für die industrielle Massenproduktion liefern kann. Eine besondere Herausforderung ist hier die Kopplung mit den vor- und nachgelagerten Prozessschritten bis hin zur Inline-Qualitätskontrolle. Indem die Forschenden alle Teilprozesse von Beginn an ganzheitlich in den Rolle-zu-Rolle-Fertigungskonzepten betrachten, soll sich das Produktionsvolumen zukünftig flexibel an eine reale Nachfrage adaptieren lassen. Ziel des Fraunhofer IWU ist der Aufbau einer Referenzfabrik in Chemnitz, in der Industrie und Forschung gemeinsam stückzahlskalierbare Technologien für die Stack-Produktion entwickeln.

Wurden die Bipolarplatten in Brennstoffzellen bisher im Batch beschichtet, um ihre Leitfähigkeit und Korrosionsbeständigkeit zu gewährleisten, setzt das Fraunhofer IWS aus Dresden nun auf eine neue Kohlenstoffbeschichtung von wenigen Nanometern, die durch ein PVD-Verfahren (Physikalische Gasphasenabscheidung) aufgebracht wird. Dieses Konzept eignet sich gerade auch für Bandverfahren und kann so die Fertigungskosten abermals stark reduzieren. Die Kohlenstoffschichten erreichen schon heute einen ähnlich niedrigen Kontaktwiderstand wie beispielsweise Gold – bei nahezu halbierten Beschichtungskosten. In einem automatisierten Prozess verspricht die Technologie zudem ein höheres Produktionstempo. Diese neuen Beschichtungsverfahren können zukünftig in eine Rolle-zu-Rolle-Anlage, wie sie das Fraunhofer IPT entwickelt, integriert werden. Sie bilden damit neben den ebenfalls erforderlichen Schweiß- und Umformprozessen einen weiteren Schritt zu einer vollständig automatisierten Fertigungskette.

Die Entwicklungsergebnisse zur kostengünstigen, automatisierten Massenproduktion von Brennstoffzellen, die durch die gemeinsame Forschung der drei Institute erzielt werden, fließen ein in den »Nationalen Aktionsplan Brennstoffzellen-Produktion« der Fraunhofer-Gesellschaft. Fraunhofer bündelt hier in fünf dezentralen Clustern in Baden-Württemberg, Bayern, Niedersachsen, Nordrhein-Westfalen und Sachsen die Forschungskompetenzen und -initiativen von insgesamt 20 Fraunhofer-Instituten. Das föderale Konzept setzt auf vorhandene Infrastrukturen und ermöglicht es Unternehmen aus ganz Deutschland, aber auch international, von den Forschungsprojekten zu profitieren und einen schnellen Technologietransfer zu erzielen. Koordiniert wird der Nationale Aktionsplan durch das Fraunhofer IWU.

»Ganz entscheidend für den Erfolg ist es, eine nachhaltige nationale Wertschöpfung zu entwickeln. Unser Ziel für die Brennstoffzellen-Produktion ist es, Wasserstoffantriebe technologisch und betriebswirtschaftlich so schnell wie möglich wettbewerbsfähig gegenüber klimabelastenden Alternativen zu machen. Auf Basis einer kostengünstigen Herstellung und Nutzung von Wasserstoff schaffen wir als Gesellschaft dann auch den Durchbruch hin zu umweltfreundlicher Mobilität«, sagt Dr. Christoph Baum, Geschäftsführer des Fraunhofer IPT.

»Ich verstehe uns bei Fraunhofer als Katalysator für industrielle Innovation. Ein Katalysator erhöht die Reaktionsgeschwindigkeit, wir können die Innovationsgeschwindigkeit unserer Partner erhöhen«, ergänzt Dr. Teja Roch, Projektgruppenleiter im Dortmunder OberflächenCentrum DOC®.

Das Fraunhofer-Institut für Produktionstechnologie IPT vereint langjähriges Wissen und Erfahrung aus allen Gebieten der Produktionstechnik. In den Bereichen Prozesstechnologie, Produktionsmaschinen, Produktionsqualität und Messtechnik sowie Technologiemanagement bietet das Fraunhofer IPT seinen Kunden und Projektpartnern angewandte Forschung und Entwicklung für die vernetzte, adaptive Produktion. Das Leistungsspektrum des Instituts orientiert sich an den individuellen Aufgaben und Herausforderungen innerhalb bestimmter Branchen, Technologien und Produktbereiche, darunter Automobilbau und -zulieferer, Energie, Life Sciences, Luftfahrt, Maschinen- und Anlagenbau, Optik, Präzisions- und Mikrotechnik sowie Werkzeug- und Formenbau.

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden steht für Innovationen in der Laser- und Oberflächentechnik. Als Einrichtung der Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V. bietet das Institut Lösungen aus einer Hand – von der Entwicklung neuer Verfahren über die Integration in die Fertigung bis hin zur anwendungsorientierten Unterstützung. Die Felder Systemtechnik und Prozesssimulation ergänzen die Kernkompetenzen. Zu den Technologiefeldern des Fraunhofer IWS gehören PVD- und Nanotechnik, Chemische Oberflächentechnik, Thermische Oberflächentechnik, Generieren und Drucken, Fügen, Laserabtragen und -trennen sowie Mikrotechnik. Das Kompetenzfeld Werkstoffcharakterisierung und -prüfung unterstützt die Forschungsaktivitäten.

An der Westsächsischen Hochschule Zwickau betreibt das Dresdner Institut das Fraunhofer-Anwendungszentrum für »Optische Messtechnik und Oberflächentechnologien« (AZOM). Die Fraunhofer-Projektgruppe am »Dortmunder OberflächenCentrum« (DOC) ist ebenfalls an das Dresdner Institut angeschlossen. Die Hauptkooperationspartner in den USA sind das »Center for Coatings and Diamond Technologies« (CCD) an der Michigan State University in East Lansing und das »Center for Laser Applications« (CLA) in Plymouth, Michigan. Das Fraunhofer IWS beschäftigt am Hauptsitz Dresden rund 450 Mitarbeiterinnen und Mitarbeiter.

Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU mit Hauptstandort in Chemnitz verfügt über bedeutende Erfahrungen zur Entwicklung von Technologien für hochratenfähige ressourceneffiziente Serienproduktion. Diese signifikanten Kompetenzen und Infrastrukturen werden an den Standorten Chemnitz, Dresden und Zittau/Görlitz mit spezifischen Brennstoffzellen-Knowhow gekoppelt. So entsteht ein Ökosystem, dass es ermöglicht, Brennstoffzellen-Produktion in Abhängigkeit von Ausbringungsmenge und unter Berücksichtigung der zu produzierenden Brennstoffzellen-Spezifika zu untersuchen und bedeutend weiterzuentwickeln. Hierdurch werden passgenaue Lösungen für die Industrie geschaffen, die zu einer gezielten Integration in das bestehende Produktionssystem befähigen. Auch kann auf außerordentliche Möglichkeiten zurückgegriffen werden, die aus der Systemtechnik für die Wasserstofferzeugung resultieren. So verfügt das Fraunhofer IWU mit dem Hydrogen Lab Görlitz über ein einzigartiges industrielles Test- und Nationales Zertifizierungszentrum für Elektrolyseure. Darüber hinaus bestehen wesentliche Kompetenzen für Digitalisierung, Kreislaufwirtschaft und Fabrikplanung, die kontinuierlich die Entwicklung von Lösungen für die Brennstoffzellen-Produktion intensivieren.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Winterbergstraße 28

01277 Dresden

Telefon: +49 (351) 83391-0

Telefax: +49 (351) 83391-3300

http://www.iws.fraunhofer.de

Leiter der Projektgruppe im Dortmunder OberflächenCentrum DOC®

Telefon: +49 (231) 8443894

E-Mail: teja.roch@iws.fraunhofer.de

Fraunhofer-Institut für Produktionstechnologie IPT

Telefon: +49 (241) 8904-400

E-Mail: christoph.baum@ipt.fraunhofer.de

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Telefon: +49 (371) 5397-1066

E-Mail: ulrike.beyer@iwu.fraunhofer.de

Leiter Unternehmenskommunikation

Telefon: +49 (351) 83391-3614

Fax: +49 (351) 83391-3300

E-Mail: markus.forytta@iws.fraunhofer.de

![]()