Die Kunst des Lötens – Fehlerquellen kennen und vermeiden (Teil 2)

Das Löten hat eine lange Geschichte, die bis ins antike Ägypten zurückreicht. Heute spielt es unter anderem bei der Herstellung von Elektronik eine unverzichtbare Rolle. Trotz zahlreicher Entwicklungen in der Löttechnik können dennoch Lötfehler auftreten, die dazu führen, dass elektronische Bauteile nicht zuverlässig verbunden werden.

Solch eine fehlerhafte Lötverbindung bewirkt, dass der Stromkreis nicht zuverlässig geschlossen wird, was zu Fehlfunktionen und sogar zum Ausfall des Endproduktes führen kann. Darüber hinaus können defekte Verbindungen hohe elektrische Widerstände und somit eine erhöhte Wärmeentwicklung zur Folge haben, die den Bauteilen schaden bzw. Brände auslösen kann.

Unzuverlässige Endprodukte und Sicherheitsprobleme: Sie schaden der Reputation eines Unternehmens und dem Vertrauen der Kunden in die Marke. Deshalb bemühen sich Hersteller, Lötfehler schon während des Fertigungsprozesses zu identifizieren, und fehlerhafte Leiterplatten auszusortieren bzw. zu reparieren, was jedoch mit deutlich höheren Kosten verbunden ist.

Darüber hinaus kann auch vor und während des Lötprozesses die Wahrscheinlichkeit von Lötfehlern verringert werden: Im Folgenden werden einige Ursachen für die Entstehung von Tombstones diskutiert.

Tombstones

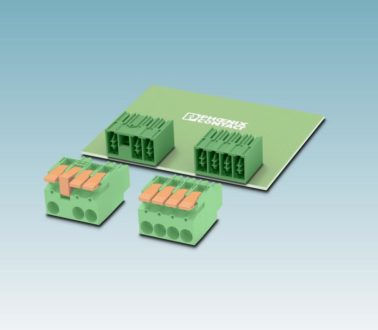

Tombstones bzw. Grabsteine entstehen, sobald die eine Lötstelle zweipoliger Bauteile (z. B. Kondensatoren oder Widerstände) vor der anderen schmilzt. Ist dies der Fall, so stellen die angreifenden Benetzungskräfte und die Oberflächenspannung des flüssigen Lotes das Bauteil einseitig auf (vgl. Bell et al. 2019: 94). „Voraussetzung für das Aufrichten ist, dass sich ein genügend großes Kräfteungleichgewicht zwischen der Gewichtskraft des Bauelements und den wirkenden Benetzungskräften sowie der Oberflächenspannung eingestellt hat“ (Bell et al. 2019: 95). Somit liegt die Vermutung nahe, dass bei einer Lotpaste mit einer geringeren Oberflächenspannung die Gewichtskraft des Bauteils ausreicht, um dieses in seiner Position zu halten, und infolgedessen das Auftreten von Tombstones reduziert werden kann. Dagegen stehen jedoch bleifreie Lote mit einer höheren Oberflächenspannung und geringeren Tombstoneraten (vgl. Bell et al. 2019: 95). Stattdessen sprechen die Ergebnisse mehrerer Untersuchungen (vgl. hierzu auch Nowottnick & Trodler 2010: 153ff.) für einen Zusammenhang zwischen zunehmender Benetzungszeit und abnehmenden Tombstoneraten (vgl. Bell et al. 2019: 96-99).

Um dem asynchronen Schmelzen von Lötstellen und somit dem Entstehen von Tombstones entgegenzuwirken, können größere Mengenunterschiede zwischen den Pasten beider Anschlusspads verhindert werden, da das kleinere immer vor dem größeren Lotdepot aufschmilzt (vgl. Bell et al. 2019: 100f.).

Ebenso kann die Transportgeschwindigkeit dem Tombstone-Effekt entgegenwirken. So steigt mit einer zunehmenden Geschwindigkeit das Risiko, dass das Lötgut nicht gleichmäßig durchwärmt wird und eine Lötstelle früher aufschmilzt als die andere (vgl. Bell et al. 2019: 101f.).

Auch das Lötprofil beeinflusst die Tombstone-Bildung: In Abhängigkeit von der Lotpastenformulierung, dem Leiterplattendesign sowie Druck- und Bestücktoleranzen können die Tombstones sowohl beim linearen als auch beim sattelförmigen Profil vorkommen. Wenn Pads über Masseanbindung, mehr Kupferlagen in der Nähe, Vias etc. verfügen, tendiert die Lotpaste aufgrund der größeren thermischen Masse zu einem späteren Aufschmelzen (vgl. Bell et al. 2019: 102f.). Um diesem Effekt entgegenzuwirken, kann das Sattelprofil von Vorteil sein, weil es durch die Haltephase die Temperaturverteilung in der Baugruppe homogenisiert.

Neugierig geworden?

Die Technologiehandbücher von Rehm Thermal Systems befassen sich mit vielen weiteren spannenden Themen rund um das Reflowlöten: Beschäftigen Sie sich noch intensiver mit der Zuverlässigkeit von Weichlötverbindungen sowie weiteren Lötfehlern oder tauchen Sie ein in die Technologie und Technik des Weichlötens. Erfahren Sie, welche Auswirkungen Reflowprofile auf den Lötprozess und das Lötergebnis haben, und was es mit Bottom Termination Components und Migration auf sich hat. Bestellen können Sie die Bände per E-Mail: sales@rehm-group.com

Sie haben Fragen zu einem bestimmten Thema?

Wir beraten unsere Kunden und Interessenten in allen technologischen Fragen und unterstützen bei der Auswahl des richtigen Produktionsprozesses sowie zugehöriger Parameter. Unsere Mitarbeiter im Technology Center helfen Ihnen gerne weiter: applikation@rehm-group.com

Interesse an einem passenden Seminar?

Temperaturprofilierung – Messmethoden und Wege zum optimalen Reflowlötprofil am 22. Juli 2025 in Blaubeuren

Entdecken Sie in unserem Seminar das Machbare vom Mythos zu unterscheiden. Der erste Teil dieses Seminars gibt Ihnen Einblick in die Grundlagen und die optimalen Parameter der Reflowprofilierung. Im zweiten Teil lernen Sie ein Messboard zu präparieren, den Nutzen einer Wärmebildkamera zu verstehen sowie Reflowprofile selbst zu erstellen.

Weitere Informationen unter:

https://www.rehm-group.com/…

Anmeldungen bei Frau Annalena Weiß unter: a.weiss@rehm-group.com

Verweise

Bell, H., Grossmann, G. & Wohlrabe, H. (2019). Reflow Technologie. Grundlagen des Reflowlötens. Teil 3: Zuverlässigkeit und Fehlermanagement (3. Auflage). Rehm Thermal Systems GmbH.

Nowottnick, M. & Trodler J. (2010). Silberreduzierte Weichlote auf Basis SnAgCu. Jahrbuch Mikroverbindungstechnik 2009/2010. Universität Rostock, Fakultät für Informatik und Elektrotechnik (IEF).

Rehm Thermal Systems ist Spezialist für thermische Systemlösungen und produziert erstklassige Reflow-Lötsysteme für das Konvektions-, Kondensations- und Kontaktlöten, Beschichtungs- und Trocknungsanlagen sowie Kalt- und Warmfunktionstestsysteme. Durch unsere langjährige Erfahrung wissen wir: Individuelle Anforderungen brauchen angepasste Lösungen. Deshalb bieten wir für alle Anlagen vielfältige Möglichkeiten zur Systemkonfiguration an. Wir finden das passende System für die individuellen Herausforderungen Ihrer Fertigung oder Produktion – und das bei einem Höchstmaß an Qualität und Prozesssicherheit!

Rehm Thermal Systems GmbH

Leinenstrasse 7

89143 Blaubeuren-Seissen

Telefon: +49 (7344) 9606-0

Telefax: +49 (7344) 9606-525

http://www.rehm-group.com

Leiterin Marketing

Telefon: +49 (73) 449606-535

Fax: +49 (73) 449606-525

E-Mail: c.hilsenbeck@rehm-group.com

![]()